专家评点:

贾国柱:缺乏职业素养和专业精神是中国不少制造型企业一线工人的现状。由于认为制造现场管理的重点主要是效率和成本,因此在生产一线工人的招聘环节比较粗放,缺乏足够的培训,有的企业招聘来的新工人两三天就上岗。企业对工人是否能够与工作相匹配也考虑不足,一线工人有时仅仅等同于机器的替代品,而企业对工人的关心却远远不及对机器的呵护,从而造成工人对工作的满意度低,流失率高。管理的一个基本原则是保持人员的相对稳定,一线工人的高流动率使生产现场经常充斥着新的面孔,从而难以形成专业精神和职业素养。

梁晨:很多公司在对管理层招聘的过程中比较细致用心,但是对一线工人的招聘却相对粗放。泰勒提到的所谓能力与工作相适应原理,即主张一改工人挑选工作的传统,而坚持以工作挑选工人,每一个岗位都挑选第一流的工人,以确保较高的工作效率,在百年后的中国企业里,依然没有太多科学内涵。

对一线工人现场力的忽视

现场之病:

很多国内企业的管理者认为,一线员工都应该是愚蠢的,而不是聪明的。因为聪明的人不听指挥、不遵守规则,所以不应该用聪明员工。对企业来说,规则是第一位的。丰田的生产方式再好,却不符合中国实际。

专家评点:

王育琨:丰田生产方式强调好的产品、聪明的员工和灵活的组织,而中国公司庞大的管理团队有时等同于管理官僚,对企业突围是个负累和阻碍。因为高管有扩大自己地盘的诉求,不管这种拓展对企业来说是有利还是有害。通常,管理者与被管理者是被严格定义了的。管理者是工序流程的设计者和监督考核者,而被管理者则需要严格执行设计好的操作手册,恪守工序和流程所要求的职责。换句话说,管理者有着得天独厚的思考权利和追求最佳答案的权利,而被管理者则要忠实地执行管理者指令,确保工序和流程准确无误。

人“被多元”之后的管理难度

现场之病:

现在的一线工人日益年轻,通常很难用一个统一的管理标准去管理。

专家评点:

梁晨:人的变化给管理带来了挑战。现在的劳动者学历普遍比以前的人高。与他们的父辈不同,他们追求的更多是个人的价值和成长,不单纯是为了养家糊口,他们更看重和需要‘生活’。这也会带来工作场所的变化,过去简单机械的管理模式越来越不好用了。

贾国柱:管理者应该为员工提供公平平等的发展机会,真正做到人本化管理,并尽量实现公开化管理。封闭的信息和晦涩难懂的制度会使工人产生不信任感和不公平感。有的企业薪酬计算方法非常复杂,难以理解,不具备可视化,使员工难以把自己的付出与所得直接联系起来,由此产生被剥夺的感觉。

应对 答案就在管理现场

恪守制造业的本真

现场模范:

丰田员工坚信,丰田是他们在这个世界上的安身立命之所。在这里,你只要在做好一件事情的过程中获得精进、每天都能达到极致,你就可以做好所有的事。他们安心于细节中、安心于做好一件事、安心于一个人做一件事、安心于坚持做好一件事。这也就是他们不断精进的唯一途径。丰田也确信员工是创造者,他们的潜力是无穷的,要赋予他们独立思考和追求最佳的权利。丰田的成与败就在于它在这一点上的坚持与放松。

专家评点:

王育琨:丰田、京瓷等企业共同之处在于恪守制造业的本真:能够赋予一线员工独立思考和追求最佳的权利,都注重答案永远在现场,都能最大限度地挖掘员工的创造性和“地头力”,能够回归人的自身发掘。通过员工潜能的发掘和释放来缔造领先时间、从供应链管理要现金、从减少库存要利润。

如何让员工没有恐惧、安心、承担、精进,这是丰田公司很有功力的地方。丰田公司一般不做理念培训和精神道德培训,因为这些精神层面的东西不是培训所能传递的,必须在做事的过程中自己去练习。怎样挖掘现场的人的智慧并利用它,是中国制造业要思考的首要大事。

“制造”是一个充满智慧的名词

现场模范:

丰田认为,利润有两种来源,一是价格,二是成本。价格是由消费者决定的,而成本是由制造者决定的。丰田制造哲学是:在一个成熟的消费市场中,价格最终将趋向很少的差异,而唯一决定利润的就只有制造。向制造要效率或效益,这就是丰田精益生产的哲学起点。丰田人用一个简单的例子来说明什么是制造,比如公司购买了设备,这些设备运作起来叫生产,但如何使用这些设备来创造两倍、三倍甚至N倍的利润,这就叫制造。

专家评点:

姜汝祥:中国缺乏制造传统,没有制造就没有真正的组织与流程体系,没有真正的品质文化。

我们一直误读了“制造”这个词。在中国,中国制造从一开始就是一个偏离了企业目的与使命的词,被定义为如何造出一个产品去赚钱,如何去争夺与占有资源,如何把规模做大,如何尽量去把劳动力成本降低,这就是中国制造。在世界范围内,中国制造更多时候代表着廉价,中国劳动力代表着廉价。我们不喜欢制造这个词了,就要用另一个词“中国创造”来代替“中国制造”。但如果我们不致力于造就一个健康向上的主流文化价值观,企业家不把企业的目的与这样的主流价值观相连,做企业的相当一部分人既无“耻感”,也无“罪感”,一两个新名词又能够解决多大问题?其实,我们更希望的是,这些词的背后是“有文化、有内涵、有力量”的。

从设备的角度看设备叫生产,从人的智慧的角度看设备就叫制造。所以,丰田TPS体系中,明确提出了一个概念:实质劳动。所谓实质劳动是指通过劳动不断去思考,追求并创造高价值。员工一生中最重要的时间都在公司中度过,必须为员工创造一个有实质劳动的工作环境。所以,制造是一个充满智慧的名词。如果我们放到丰田的制造体系下,就会发现我们所谓的中国制造低成本,其实实物成本一点也不低,从采购到生产、到运输、到库存,至少有一半的成本是不必要的,而真正的低成本是我们的人力!

真正落实精细化

现场模范:

德胜洋楼经过十多年的发展,成为中国式管理的活样本。德胜根据程序的要求,提出了许多的细节规范:所有建筑工人,人手一本80页的《美制轻型木结构操作规程细则》,从地基与基础、主体结构及装饰、水电安装、燃气管道安装、油漆喷涂等五大方面逐一作了非常详细的规定。

专家评点:

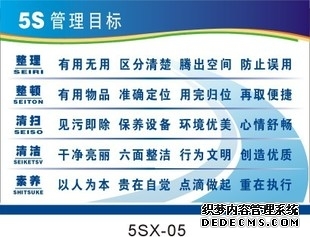

贾国柱:现在中国很多制造型企业的精细化做得并不够。泰勒时代就提倡,为了发掘工人们劳动生产率的潜力,首先应该进行时间和动作的研究,并建立标准操作方法。丰田生产方式也通过制定标准作业对现场工人的操作进行规范,使不同的工人按照同样方法进行作业能够取得同样的工作结果。现场管理精细化的一个重要的内容就是标准化,包括作业程序标准化、作业方法标准化、作业工具标准化,从而达到质量一致的工作结果。随意性的工作程序和方法必然导致质量和效率的变动性。

改变产业链中的位置

现场模范:

台湾人王蔚创立的Vizio,是生产平板彩电的企业,2002年在美国以60万美元注册,现在年收入已经达到了20亿美元,在2007年和2009年两度把三星和索尼都踩在脚下。Vizio没有太多的技术优势和积累,但它最接近市场,最了解市场所需要的特定功能的产品,并且价位比市场低50%或30%。这是一种体制上的明显变化,王蔚认为全球的资源都可以拿来为我所用,因此给自己的定位是廉价的奢侈品,引起消费者对新型奢侈品的向往。

专家评点:

姜汝祥:如果中国企业能改变在产业链中的位置,比如能在制造环节产生更大的利润,或许就不会纠结在创造还是制造上了。中国制造业的企业系统太窄,到了一线员工基本上就是个工具,创造力是非常弱的。

科学地挑选工人

现场模范:

丰田期待的是能与公司共度一生的人,因此每次雇佣决定都要严肃对待:既要满足现在的需求,又要对未来的雇佣需求做谨慎规划,两者之间力争达到平衡。

专家评点:

贾国柱:为工作选择合适的工人并进行科学的培训是泰勒时代就提出的观点,但是即便到了百年后的今天,不少制造企业在挑选一线工人的时候,并不太在意科学二字,而都是为了生产线马上的运转而招聘。有时对现场一线工人的基本培训就是第一天看(在生产线看如何操作)、第二天干(自己试做一天)、第三天就上岗拿定额。在一家企业的装配线上,装配工作包括比较细致的绑扎工序和需要力气的嵌线工序,前者适合手比较灵巧的年轻女工,而后者适合手比较有力气的男工,但是在这条装配线上,工人分工并没有考虑工作的特点。另外,管理者也需要让工人对企业的战略及发展规划有一定的了解,使之感到企业的信任,并对企业的政策能够理解。

爱华网

爱华网