can总线实现数字电表的实时数据采集,并通过internet将数据进行网络化管理,以实现炼钢及冶金企业节能增效的目的。can总线比之rs-485,具有实时性、可靠性高,安全性强等优越性;与其他现场总线相比,can总线具有突出的可靠性、实时性和灵活性。

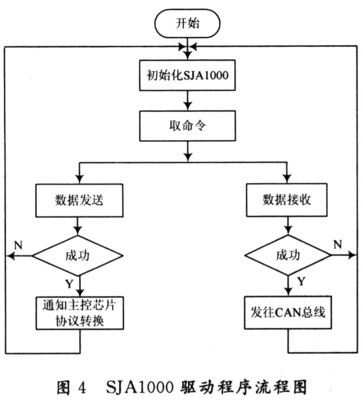

系统总体设计系统主服务器装有oracle数据库,用于存储来自工业现场各节点的数据。区域上位机装有access数据库,可暂时对数据进行存储备份,数据库定期清空。从分布工业现场的各数据采集节点(即数字电表)采集到的数字数据,经过can总线传到区域上位机,再由上位机通过internet传到系统主服务器。在系统服务器上对采集到的数据进行统计和分析,运用相应算法得到处理结果。然后通过internet将控制命令传到各相应区域上位机,上位机再通过can总线将数据传到各控制节点。在整个现场总线控制网络系统中,现场智能设备层是整个网络系统的核心,只有确保总线设备之间可靠、准确、完整的数据传输,上层网络才能获取信息以实现其监控功能。因此,本文主要介绍现场设备间的通信与控制。can总线的分布式监控系统的步骤can总线简介

can 总线是德国bosch 公司为解决现代车辆中的控制与测试仪器之间的数据交换而开发的一种数据通信协议标准。can 总线遵从iso/osi 模型,分为3 层:物理层、数据链路层与应用层。can通信介质可为双绞线、同轴电缆或光纤,通过标准接插件可方便的连接,传输速率可达1mbps(通信距离<40m), 直接传输距离最远可达10km(通信速率<5kbps),同一段总线内最多可接110个设备。目前,can是唯一取得国际标准的现场总线。can节点的划分

每个can总线分系统采用一主多从分布式结构。主节点为can网关,从节点分数据采集节点和控制节点两种。can网关用于完成can总线与上位机pc之间通信;数据采集节点用于采集现场的数据,主要有:a相电压、b相电压、c相电压、a相电流、b相电流、c相电流、频率、功率因数、无功功率、有功功率以及采集时间等;控制节点主要完成上位机传递的控制命令。由分布厂区的各数据采集节点和控制节点组成分布式监控系统,通过can网关与上位机通信,上位机通过internet与系统主服务器联网,实现工业现场的数据采集、信息处理和网络化控制。图2是一个can总线分系统的硬件节点图。can通信协议的制定

在can分系统里,报文结构采用can 2.0b协议的标准帧结构。数据帧由7个不同的位场组成:帧起始、仲裁场、控制场、数据场、crc场、应答场、帧结尾。其中,仲裁场由11位标识符(id28~id18)和rtr位组成,依次从id28~id18发送,并且高7位(id28~id22)不能全是“隐性”。注意事项

系统安装调试后,经过一段时间的运行,系统稳定可靠,无异常现象。系统主服务器接收到的数据,其中ady表示a相电压,adl表示a相电流,plv表示频率,wg表示无功功率,yg表示有功功率,cjsj表示采集时间。

爱华网

爱华网