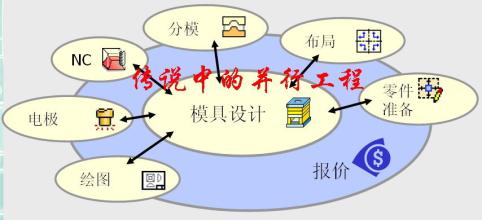

80年代中期以来,制造业商品市场发生了根本性的变化。同类商品日益增多,企业之间的竞争愈来愈激烈,而且越来越具有全球性,长期的卖方市场变成了买方市场。顾客对产品质量、成本和种类要求越来越高,产品的生命周期越来越短。因此,企业为了赢得市场竞争的胜利,就不得不解决加速新产品开发、提高产品质量、降低成本和提供优质服务等一连串的问题。然而在这些问题中,迅速开发出新产品,使其尽早进入市场成为赢得竞争胜利的关键。因此在这里最核心的是时间。 然而要解决这一问题,必须改变长期以来传统的产品开发模式。传统的产品开发模式是沿用“串行”、“顺序”和“试凑”的方法,即先进行市场需求分析,将分析结果交给设计部门,设计部门人员进行产品设计,然后将图纸交给另一部门进行工艺方法的设计和制造工装的准备,采购部门根据要求进行采购,等一切都齐备以后进行生产加工和测试。产品结果不满意时再反复修改设计和工艺,再加工、测试,直到满足要求。这种方法由于在产品设计中各个部门总是独立地进行,特别是在设计中很少考虑到工艺和工装部门的要求,制造部门的加工生产能力、采购部门的要求,以及检测部门的要求等,因此常常造成设计修改大循环,严重影响产品的上市时间、质量和成本。传统串行工程的产品开发模式见图1-1(a),按功能的部门划分的组织方式见图1-1(b)为了改变这种传统的产品开发模式,赢得市场和竞争,在80年代初,人们不得不开始寻求更为有效的新产品开发方法。在这其中,最重要的一件事就是在1982年,美国国防高级研究项目局(Defense Advanced Research Projets Agency:DARPA)开始研究如何在产品设计过程中提高各活动之间“并行度”(concurrency)的方法。5年以后,DARPA发表了其研究结果。后来的事实证明,该研究结果成为其后所有这方面研究的重要基础。在1986年夏天,美国国防部防御分析研究所(The Institute for Defense Analyses:IDA)发表了非常著名的R-338报告,提出了“并行工程”(Concurrent Engineering:CE)的概念,并将其解释为对产品及其下游的生产和支持过程进行并行一体化设计的系统方法,并第一次提出了并行工程如下的定义:“并行工程是集成地、并行地设计产品及其相关的各种过程(包括制造过程和支持过程)的系统方法。这种方法要求产品开发人员从设计一开始就考虑产品整个生命周期中从概念形成到产品报废处理的所有因素,包括质量、成本、进度计划和用户的要求。”根据这一定义,并行工程是组织跨部门、多学科的开发小组,在一起并行协同工作,对产品设计、工艺、制造等上下游各方面进行同时考虑和并行交叉设计,及时地交流信息,使各种问题尽早暴露,并共同加以解决。这样就使产品开发时间大大缩短,同时质量和成本都得到改善。图1-2分别表示了并行工程的产品开发模式

(a)和相对应的跨部门多学科小组的组织方式(b)

1988年DARPA发出了并行工程倡议,在美国西弗吉尼亚(West Virginia)大学投资4亿~5亿美元建立了并行工程研究中心(Concurrent Engineering Research Center:CERC)。美国很多大学、计算机及软件公司也开始进行有关技术的开发。进入90年代后,美国许多大公司开始了并行工程实践的尝试,取得了实效。并行工程开始成为全球制造业关注的热点问题。

并行工程在90年代开始传入我国。我国863计划CIMS主题下专门列入了并行工程方面的研究课题,不少研究人员开始了这方面的研究。而在企业中应用则很少。我国863计划自动化领域首席科学家蒋新松教授指出,并行工程是我国CIMS发展的第二阶段。1994年12月我国组织并行工程考察团考察了美国进行并行工程研究开发的许多大学、研究所、公司,发表了访美报告。并行工程在我国研究界、工业界正是方兴未艾的研究课题。

爱华网

爱华网