摘要:

对于插单,换序,在制品超量,生产误期等,用投入-产出平衡的方法给以系统的解决。

实际当中平衡是暂时的、不平衡是永远的。所以需要一种容忍缺陷和问题的运作环境;避免逐个任务的去平衡,而是关注不平衡的后果→在制品(在制品耗用时间);逐步改进,理论目标只是永远的努力方向。

一、回顾现有的一些方法:

生产运作中,有两个基本问题:数量和时间。

处理数量,原理上已经相当完善了

BOM,用树形结构表示复杂成品中所有零部件之间的隶属和数量关系。加工路线,用来指明零件的加工需要经过那些加工点。加工路线和BOM在一起,配合客户订单就可以确定生产多少和在哪里生产哪些东西。“独立需求”、“相关需求”的概念,则是处理需求性质不同的零部件,把他们混编在一起,以便在一条生产线上能同时生产。

处理时间,远不如数量处理的明白

“能力平衡”方式,处理思路是能力与负荷平衡,在规定的时间(能力)里完成确定的任务(负荷)。即逐个将任务“负荷”时间加起来,然后与机器规定的“能力”时间对照,再增减任务量等。在计划里,负荷用的是计划工时。

可问题是,在离散生产中要过多道工序,上、下道工序之间的时间是生产周期(整个生产用时)。它包括了工艺时间(工时)以及等待、换产、检验、运输等时间。而生产周期只有在完工后才知道。工时占生产周期大约只有一成。生产周期的波动后果是:预定的任务没到,机器只好先加工已到了的任务。而一个个计划时间段之间没有留下空隙。这样,规定的时间里完不成确定的任务时,计划就像多米诺骨牌一样倒塌。一般,用“在规定的时间里完成确定的任务”原则编制出的生产计划,能顺利执行的少。

难点还在于:不确定性的时间问题处理。

生产计划如果只能说清数量,说不清时间,只能算是瘸子。

二、输入、输出平衡的思路

生产中,只要切实做到投入与产出平衡,上述问题就能得到有效抑制。

实际中平衡是暂时的、不平衡是永远的。所以现实需要容忍缺陷和问题;避免逐个任务的去平衡,而关注不平衡的后果→在制品(在制品耗用时间);逐步改进,理论目标是永远的努力方向。左图是基本思路,下面简单解释,另文详述。

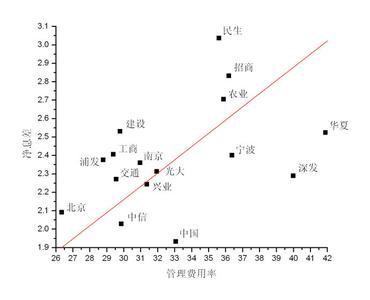

若要平衡,先要知道投入与产出的情况,即测量。用流量图可以直观清晰看到生产过程的情况。绿线是投入,红线是产出。折线的垂向线段对应了这天的投入或产出的负荷(小时)。见左下的两个图。流量图包含了许多有用信息。比如可以直接在图中测算出在制品量、任务顺序交换情况、生产周期、提前期等等,可以清楚的了解在制品与生产周期的关系。进一步分析,可以看到可供改进的空间还有多大。

生产平衡的内在关系仍然可以从流量图中解读出来,见右下图。矩形代表生产任务,为简单只画了一个。其高度代表计划工时,长度代表生产周期。当输入输出为两条平行直线时,生产任务的平均通过时间最短(可由排序理论证明)。表示产出的红线,也是实际使用的能力。机器的能力有上限。只要不超过上限,能力供应可变,即红线的角度C可以变动。同样,生产周期长度也是波动的,而且工艺时间在生产周期中只占很小一部分,所以能力供应线在摆动时很少会受到生产周期的限制。可以想象,生产中的问题虽然不断,但因有这种内在的关系,问题只要不闹出圈,生产就能走下去。这是以付出了效率、成本、交期等代价换来的。

代价的产生是因为生产运作出现了偏差。看左上图,这是机加的实际情况,灰点线与绿点线夹的面积是投放过量的部分;一系列绿色三角是批量原因造成的,它使得任务平均通过时间加长,造成在制品滞留。等等。

从实际结果解读出的信息有两个用途,一是指导制定生产计划;一是指导生产改进。他们是相辅相成的,并且离不开“生产-供应链”,即组织、计划控制、产品及工艺、设备及布置等。

打造“平衡、容忍缺陷的计划运作环境”,以适应经常性的不平衡。容忍缺陷靠的是在计划中建立负荷帐户,本期没完的任务留在帐户里,待下一阶段继续。而这部分任务不需要再参加下一阶段的计划。实际操作时,班组按照规定的顺序领取已经到达的工单加工。这为插单、换序、停机等意外情况留出了回旋余地。对多工序加工,在每个负荷帐户中设定能力上限,计划负荷超过上限,添加结束。任务是按照历史的平均水平以一定的比例折算进负荷帐户。这就初步解决了生产周期的波动,在一定时间中达到总体平衡。

测量分析要分析工厂在各种各样情况下的表现,比如不同设备、不同季节、不同产品的轮番生产等;平均生产周期及其变化,使负荷折算有据可依;交货延期、在制品等情况,等。因为生产运作中有着内在的严谨,这些数据有章可循,是为分析的基础。我这里有一个用EXCEL编的简单演示程序,有兴趣的朋友可以通过EMAIL来索取。以前,工厂对这类平均、比例的情况很少关注。这些统计规律常常令管理者吃惊。

搭起运作方式的目的,是要逐步压缩生产周期,毕竟工艺时间只占生产周期的一成左右,有巨大的潜力可挖。进一步就要做改善的工作。把潜在的规律挖掘出来,给出改进指示。

左图是简单的物流矩阵,每个节点不仅携带了数量信息,也能携带着时间信息,并且包含了他们之间相互牵扯的联系。利用它,把流量图表示出的各类偏差与运作过程问题联系起来。

压缩生产周期还有一个方法,就是逐步使最早交货时间和最晚交货时间靠近(也就是抑制交货误期,过多的在制品)。这实际上采用了丰田生产方式,全面质量管理的路线。

三、远程咨询

的确,潜在的8成生产效率损失、实现丰田生产方式,很有诱惑力。但是,还要解决在一、两年的实施中,降低费用。

这是改进的两个方面。一个是要做什么,一个是能做什么。

做什么,就是要对生产结果进行计算分析,需要用专业技术和工具;判读分析结果,给出改进指标。它需要多方面的知识。这些工作工厂恐怕需要利用“外脑”。

能做什么,对哪个问题下手、做什么事情工厂的条件可以承受,企业自己最清楚。

这样,主要靠从网上传递数据,分析后,再反馈给工厂。这样可以大大降低成本,提高效率。这样也能兼顾正常生产秩序和生产改进。

爱华网

爱华网