在企业质量管理的过程中,真正影响(或产生)成品质量问题的来源主要有两种。一种是原材料自身存在的质量问题,其中包括“显性的”和“隐性的”质量问题,这一问题主要来自于外部;另一种是在企业内部加工的过程中产生的质量问题,它有可能是因为生产操作人员的问题、有可能是生产设备存在的问题、也有可能是生产工艺不成熟等等因素所导致。外来的质量问题主要可通过对供应商的选择与进货检验的方式来进行控制,但不可避免的会存在一些质量问题无法解决,或者是无法有效的得到控制,特别是中小企业,对于此类质量问题将“无耐”的转入内部管理与控制,无形中增加了质量管理难度。这些质量问题主要表现为行业的“先天性”不足或者说是“先天性”缺陷,对此类问题在以内部常规质量检验的方法进行生产过程控制的同时,可通过增设多个质量控制点的方法予以有效的控制与管理……。

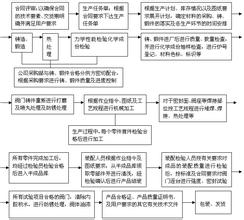

纸箱包装行业表现的相对较为明显,在原材料的控制方面存在多种“不良”的现象。如木浆原纸的色差问题,一直困扰着瓦楞纸板、纸箱生产企业。因为在原纸的生产制造过程中,由于造纸厂木材原料的缺乏及填充料的不断增加,每一批生产出来的木浆原纸都很难保证其面版颜色的一致性,并且被市场认可的“木浆”原纸供货呈现出供不应求的“卖方市场”现象。另外在纸质品市场上,产品的利润空间在原来的基础上进一步被压缩,导致原纸色差问题在中小企业一度出现失控现象。由于原纸的色差问题在造纸行业一直存在,并且在经后一段较长时间内仍无法得到有效解决,因此纸包装企业在这一问题的处理上,必须形成一套有效的内部控制办法,它包括从原纸的进厂到上机生产,再到成品入库等全过程。首先在设置的进货检验点,由专职检验人员对原纸进行检验控制,将发现的原纸色差问题及时反馈原纸仓库。并由原纸仓库管理人员进行标识管理(可使用“5S”方法进行区域规划),对不同的原纸颜色进行区分存放。其次,在投入生产使用时,由开抱车人员对原纸筒的颜色进行识别后,办理出库手续投放生产线使用。生产线的操作人员在原纸筒上机时进行相应原纸颜色的确认(特别是更换新原纸筒的时候),以确保同批产品颜色的一致性。接着,由后段纵横切人员在首检时,对原纸的面版颜色再次进行确认。同时在连续生产的过程中由半成品堆码人员又一次进行原纸颜色的互检确认及制程专职检验人员的检查、识别。最后所有成品由专职检验人员进行最终的颜色确认,至此所有对原纸颜色的控制完成。在以上对原纸颜色的控制过程当中,从一般的检验人员的“单点”控制转换成仓库、生产及质检等“多点”控制。最终使这一问题的处理,在不增加成本的情况下处于严密的控制范围内,最终达到对其有效控制的目的。

以上所讲的方法主要适用于特殊问题的质量控制,而不能与常规的质量控制方式进行“混淆”。在不同的企业、不同的行业质量的控制方法虽然各式各样,但这类方法可以慢慢的将质量的自我控制意识不断的渗透到每一个岗位和每一个员工的工作当中,为实现“全面质量管理”奠定必须的基础,同时也是质量意识宣贯的一种方试。其实在产品生产过程的质量控制上,更多的是需生产一线的操作人员来完成,如何实现生产操作人员的自我质量控制,是质量管理人员长期工作的努力方向,也是实现产品质量提升的关键因素,真正做到问题在哪里产生就在哪里予以消除,进而实现对产品质量的事先预防与控制。

爱华网

爱华网