1前言 由于TP2材料优越的导热性能和可加工性,它一直是制冷与空调行业换热管的首选材料[1]。近些年来,由于环境污染的日益严重和铜管使用范围进一步扩大,铜管的腐蚀成了最大的隐患,如热泵热水器内置盘管的腐蚀泄露、溴化锂对铜管的腐蚀、火电厂换热铜管的氨腐蚀等。为了解决这一难题,目前大都采用铜镍合金管(如B10)和不锈钢等管材替代TP2铜管,不仅使换热性能大打折扣,又增加了设备体积[2,3],同时这些材料在耐腐蚀方面也有各自缺陷,如B10合金管的点腐蚀,高浓度氯离子造成不锈钢晶间腐蚀等。 化学镀NiP能广泛应用,在于其优越的耐酸、耐碱的抗腐蚀性能[5,7]。由于镀层仅有数十微米,对铜管的换热性能影响较小。同时,NiP镀层的表面硬度可达到900HV以上,因此具有优越的抗冲刷性能。 本文通过对铜管进行化学镀NiP处理的研究,试图解决铜管材在腐蚀环境下应用所遇到的一些问题,为铜管在这些恶劣环境中的应用提供理论依据和实际的指导作用。

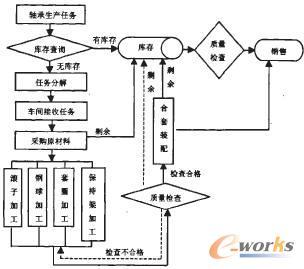

2实验方法 2.1前处理工艺 紫铜管作为基体材料,其具体的处理工序为:下料—水洗—碱洗(化学除油)—热水洗—酸洗—水洗—稀盐酸活化—引镀[6]—化学镀NiP合金。 2.2镀覆与后处理 化学镀NiP合金酸性镀液主要成分为:NiSO4·6H2O:25g/L, NaH2PO2·H2O: 30 g/L, CH3COONa:15 g/L ,C6H8O7:15 g/L,其他添加剂10g/L。在85℃和pH值4.5条件下施镀2h,后经200℃热处理排氢2h。 3结果及讨论 根据上述实验过程得到的铜基体化学镀NiP样品管表面光亮,无毛刺。采用金相显微镜进行表面观察可以测出镀层厚度为20μm。对于化学镀NiP合金镀层,一般厚度大于15μm时便无深孔[5],所以本镀层厚度保证在20μm以上,完全能达到耐腐蚀的要求。 3.1镀层成分分析 通过SEM能谱分析,对镀层表面和P含量进行表征。图1中的SEM图像可以看出:此配方得到的镀层均匀无毛刺和深孔,表面平整;图中给出的是500倍图像,经200℃热处理后未发现明显晶界。 图1中能谱分析曲线可以看出:1)该镀覆工艺成分纯度较高,能谱曲线中只有Ni和P两种元素,其中碳元素峰值很低,可能是试样用酒精前处理残余物,正常能谱分析将不予以计算;2)通过能谱分析,确定P含量在12.5wt%左右,镀层为高磷含量镀层[8]。3)结合SEM图像给出的无晶界现象,高磷含量镀层为非晶状态[5],这也是高磷镀层耐腐蚀的重要原因之一。 3.2腐蚀实验 酸雾腐蚀实验选用了TP2和B10(含镍10%铜合金)作为对比材料,采用 (ASTM-G85标准中酸雾条件)实验进行对比分析。用30%NaCl水溶液浸泡30d进行盐水浸泡实验,与TP2浸泡前后进行对比分析。 3.2.1酸雾实验结果 图2的腐蚀结果给出了用平均腐蚀深度和最大腐蚀深度两种方法测得的不同酸雾时间段腐蚀深度情况,其中最大腐蚀深度更能反映材料正常使用的失效情况。从图2中给出的腐蚀数据可以得出以下结论:1)在静态腐蚀情况下,相对于TP2铜材,B10耐腐蚀性能并不是特别优越,480h后平均腐蚀情况相差并不明显;2)对比最大腐蚀深度可以看出,B10的耐腐蚀性能比TP2还要差,TP2最大腐蚀深度为620μm,而B10已经出现穿孔(700μm);3)TP2镀NiP合金镀层耐腐性能优异,由于腐蚀深度较小,在图中无法区分,实际平均与最大腐蚀深度分别为5.5和7.5μm,只有镀层厚度的1/3左右。 分析B10腐蚀情况比TP2的原因主要有以下两方面原因:1)合金材料由于结晶情况复杂(如成分偏析),所以点蚀较为严重[2,4]; 2)在金属腐蚀过程中往往并不是实验室的静态腐蚀,而是有一定的冲刷情况出现,所以单纯讨论腐蚀的同时还要考察材料的硬度。如果考虑冲刷因素,TP2镀NiP合金镀层性能将更加优越。 3.2.2盐水浸泡 为了模拟实际应用的过程中的氯离子腐蚀,用高浓度氯离子水溶液对NiP合金镀层与TP2进行浸泡,温度保持在40℃。 从图3给出的实际图像可以看出:1)浸泡后TP2腐蚀较为严重,清洗后仍有铜绿附着;2)TP2+NiP用清水冲洗后与浸泡前并无太大区别。

爱华网

爱华网