编者按:模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。根据国内和国际模具市场的发展状况,有关专家预测,未来我国的模具经过行业结构调整后,模具的精度将越来越高。

模具是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%~80%的零部件都依靠模具成形,模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。我公司生产的液晶边框等产品,材料厚度通常在0.2mm左右,属于超薄精密金属产品系列,产品的平面度控制在0.1~0.4mm左右,关键尺寸公差±0.05,披锋要求在0.02~0.05mm以下,这就要求我公司制造的模具精度必需达到±0.02mm。

摘要

本文分析了模具精度概念,从模具加工设备、零配件的采购、模具间隙大小、模具结构要求、组装技术要求及模具制造、管理、检测等环节的影响因素论述如何保证模具精度,并提出模具精度要求的技术参数,为模具制造企业提供模具精度方面的行业标准。

关键词

冲压模具 模具设备 模具制造模具生产 模具精度

一、模具精度的概念

1.模具是指用作批量成形加工冲压等制品的精密成形工具。模具精度包括加工上获得的零件精度和生产时保证产品精度的质量意识,但通常所讲的模具精度,主要是指模具工作零件的精度。

①. 模具加工中的精度概念是指模具零件加工及组装后的实际几何参数与设计几何参数的符合程度。

②. 模具生产中的精度概念是指企业职工在生产实践中逐步形成的、指导职工生产行为的一各思维模式,一种质量意识,即在企业职工的行为中,始终贯彻把握产品精度的质量意识。

2.模具精度的内容包括四个方面:尺寸精度、形状精度、位置精度、表面精度。由于模具在工作时分上模、下模两部分,故在四种精度中以上、下模间相互位置精度最为重要。

3.模具精度是为制品精度服务的,高精度的制品必须由更高精度的模具来保证,模具精度一般须高于制件精度2级或者2级以上。

二、模具精度的保证

1.模具加工设备的精度保证

(略)

2.模具制造的零件精度要求

①.模具材料精度要求

模具钢材加工公差控制标准

②.模具零件的精度要求

a.影响模具精度的导向零件采用MISUMI导柱、导套系列,超精公差可控制在0.002mm 以内。

b.刃口成型冲针采用MISUMI标准

材质:SKD-11硬度:60-62HRC刃口形状有:D R E G T H

冲针通常用于成形产品上的内孔或圆筒形状。冲针精度可控制在±0.01mm,特殊要求的可做到2um左右,且保持镜面化。

3.模具间隙的大小是模具设计与制造精度的主要依据

为保证模具生产的产品尺寸精度与形状位置精度,以及产品质量(如冲件截面质量与毛刺高度),则必须保证模具凹凸模之间的间隙。

影响凹凸模间隙的因素(图略)

4.模具的结构精度要求

①. 模架精度的保证

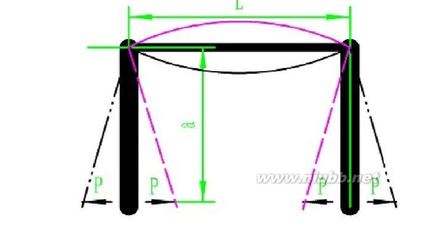

如下图所示,从加工及装配角度看,模架的精度主要包括如下几个方面:

a.上、下模板的平面尺寸及导向孔位置的一致性;b.模板大平面的平面度及平行度;c.导向孔对大平面的垂直度;

d.模板相邻侧面间的垂直度;e.导柱与导套间的配合精度。模架精度的保证方法主要有:

a.一次加工法 即模板的大平面加工完工后,将上、下模板一起装夹,一次加工出两块模板的平面尺寸及导向孔。b.将四个导向孔其中的一个偏离对称位,以确保模具的装配方位。c.加工基准位(Datum),用于校表加工。d.采用高配合精度的导柱、导套。e.提高零件的加工精度。

②.凸模精度的保证

如下图所示,从加工及装配角度看,凸模精度主要包括:

a.凸模的形状尺寸精度;

b.凸模相邻侧面间的垂直度。③.凹模的精度保证

如下图所示,从加工及装配角度看,凹模的精度主要包括:

a.凹模的形状尺寸精度;

b.凹模相邻侧面间的垂直度;

c.凹模侧面对大平面的垂直度;d.凹模的位置度。5.成型加工的精度保证

在加工成型结构时,无论是采用电脑锣、电火花、线切割还是普通铣床加工,均采用坐标加工法。该精度的保证主要取决于机床的精度及操作者校表、分中的准确性。与建立企业产品质量保证与管理体系的指导方针、指导思想一样,模具精度概念也应贯穿于模具设计与制造全过程。为保证模具装配尺寸链封闭环的精度要求,凡涉及模具的加工制造、外购(包括材料、标准件)的过程及对模具装配、试模、验收、包装与运输的全过程,对影响模具精度的关键环节和关键因素(见下表1、表2)必须进行严格的控制与管理。

模具设计与制造的关键环节(表1)

影响模具精度的关键因素(表2)

6.模具组装后的技术要求

a. 装配时应保证凸、凹模的间隙均匀一致,配合间隙符合设计要求

b. 推料、脱料机构必须灵活,脱料板与冲针间隙控制在单边+0.007~0.01mmc. 镶件与模板及镶件相互之间的接合面密合d. 凸模的垂直度必须在凸、凹模间隙值允许的范围内e. 冲模的装配必须符合模具装配图及技术条件的规定(图略)

7.模具确认合格的检测手段

a.公司的测量工具除了通常用的千分尺,还采用先进的二次元测量仪,能够有效地检测模具零件和产品

b.模具制造完成后,除了对模具本身进行尺寸检查,还通过冲压量试产品检测数据来满足客户要求。公司品管人员通常会依客户产品图纸对产品进行全尺寸检查和重点尺寸控制,并作成《样品成绩检验书》。

三、模具精度要求的技术参数

结语

为保证产品品质的优良和稳定,公司引进了一系列先进的生产设备(超精公差可控制在0.002mm以内),高精密的检测仪器,并重力推行ISO900 1: 2000的的国际品质管理体系;另一方面公司广纳贤才,引用了在精密五金模具领域10年以上工作经验的专家级人才和技术骨干团队, 不断增强公司的技术力量。在模具制造的前期,公司对员工进行专业技术培训和有效的激励管理,对模具设计进行专家评审;在模具制造的过程中由专业的品质人员采用高精密的品检设备对模具零件进行精度检测,将模具精度有效控制在0.02以内;模具组装完成后通过其冲压出来的合格产品进行验证,量试的产品经客户确认合格后,模具方投入正式生产......

参考文献

[1]《模具工程技术基础》任建伟主编,高等教育出版社

[2]《冲压模具技术问答》罗百辉编著,化学工业出版社

作者简介

罗百辉,70年代人,出生湖南衡阳,企博网优秀职业博客,模具专家论坛版主,清华大学盛景商学院MBA,制造业资深职业经理人。 出版有《冲压模具技术问答》。

注:此文已在《中国模具》杂志正式发表,仅供学习交流,请得授权后再转载,如发现其他杂志违规刊登,将追究责任,谢谢。

爱华网

爱华网