前天,应朋友邀请去了一家小型企业。朋友知道我是做认证的,硬要我帮他们把把脉,给个药方。于是我在那位朋友引导下,去了他们工厂。这家企业只有五十多个,做的产品是保温材料,主要用于钢筋砼屋面保温隔热,钢结构屋面保温隔热,墙体、楼面、地面保温隔热,冷仓、冷库保温隔热等,产品用途较广,很多行业都用的上。

我们直接进入工厂,厂区面积不大,因这种产品重量轻、体积大,对光头厂区内物料、半成品、成品以及边角料无序堆放,显得到处乱糟糟的。工人在车间里干活,每位凭经验做事。在设备上还可以看到一些作业文件,有新、有旧,新的文件多些,可见最近他们已经重视现场管理了。但明显看的出来,他们做法很简单,文件语言文字粗陋。现场还看到,他们用粉笔在产品上做了一些标记、符号。据说是因为上次出货时,把一家客户退回来的货未经检验又将其送到另外一家客户,这批货遭到两家客户投诉、退货。没办法,领导决定要做记号,以示区别。另外了解到,产品加工工艺未形成文件,所以产品经常不稳定,时好时坏。本来投料是A级品,可是生产出来却成了B、C级品(低于原计划等级)。把领导气坏了,一个劲骂工人是饭桶,可是骂又有什么用呢?还是解决不了问。于是他们听朋友说,可以通过做ISO解决这些问题。

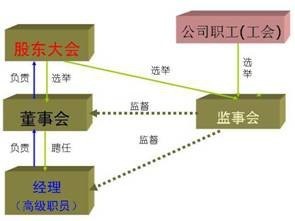

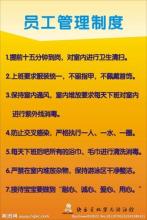

之后,我又来到了他们办公室,在墙上挂了公司组织结构图,还有办公室一些管理制度。后来一了解,这些只是贴出来给客户看的,按他们的说法,这只是一种装门面的东西,纯属应付客户。我问这些部门是否存在,办公室主管告诉我,部门基本存在,但人员没有固定,也就是说业务经理主要负责业务,但有时也要做采购,仓管员既要管仓库,也要负责来料检查。目前有一个品管,只是做成品检验或试验。至于生产加工过程质量控制完全由生产员工负责,所以这样产品质量不出问题才怪呢!公司产品对配料有很高要求,但在生产车间里根本看不到配料资料,配料凭师傅经验作业。问到产品质量,他们告诉我,产品质量时好时坏,送外检验的基本合格。领导拿出该产品国家标准给我看,我问他标准能满足吗?他告诉我,因为国标要求比较低,基本上所有项目都能满足。但客户要求有高,有低,因不同客户产品用途不同,所以这方面很不好撑握。谈到客户投诉,这位领导很生气,因为内部经常不明白客户投诉的内容,往往回复后,又遭客户投诉,问题似乎无法解决。他感觉是原因分析不到位,可能措施也不合理,更头痛的是没有人能应对。所以叫谁做,谁都怕挨骂,最后谁都不敢接这个活。看到这位领导一付无奈的样子,我很明白他们的苦衷。

根据现场诊断,我觉这家企业非要进行管理体系建设不可。要从生产入手,解决生产工序不严谨,无工艺文件,生产安排不合理,生产过程无控制等问题。要通过培训,让员工清楚各工序作业要求,明白产品质量要点,要从意识上达成一致。另外一方面要从产品质量这个大课题进行治理和整理。要识别产品所需的所有材料,每种材料相应质量要求,制定来料检验规范。通过对生产过程的识别,确定重点工序、关键工序,实施加工过程中质量控制。对重点工序或关键工序设置质检点,明确检验要求,将不良品消灭在制程中。要统筹整个过程检验要求,特别是三个阶段的检验工作。对检验中使用的仪器也要进行管理,建立检验仪器台账,确定送外校准或检定的仪器,确保仪器是合格的,检验出来的产品才能满足要求。要严格控制生产中不合格品,做好不合格的隔离、记录,做好必要的标识。对产品关键特性一定要控制到位,根据不同客户要求确定产品的质量等级,始终坚持满足顾客要求为第一要务。要做好识别客户需求,严格做好订单评审工作,要将顾客需求转化为内部要求执行,要将客户订单要求形成生产通知,根据生产设备的产能标准,制定生产计划,以达到并满足交期要求。同时通过仓库评估生产物料的需求信息,完成材料的采购工作。当然所有采购的物料,特别是构成产品部份的物料提供者(供应商)应确保其满足要求,这就要对其进行评价、考核,以确保其供货能力满足规定要求。另外还要从管理职责入手,确定公司组织架构,明确部门、岗位职责,给各部门、各岗位配置必要的人员,确保分工合理,事事有人管。要对公司各级人员进行系统培训,确保“安全生产、质量第一、顾客至上、持续改进!”。

当各岗位、各阶段作业指导书、检验规范、操作规程等都建立之后,这时可以按ISO9001标准建立必要的程序文件,最后制定质量手册,包括质量方针、质量目标。这些文件建立都要做到反复讨论、反复修改,确保所有文件是适宜的和可操作的。当所有文件发行后,质量管理体系就基本建立了。

为确保体系正常运行,要通过生产实践得到检验,并且做好进一步修订工作,这是一项无止境的工作,只要公司存在,这项工作就不可能中止。所以很多人把它称为企业管理是一条不归路。企业应策划定期内审、管理评审,确保体系持续的适宜、充分和有效。并通过认证机构年度监督确保体系持续改进!必要时,还可以请企业保健医生(管理顾问),确保企业管理持续、稳步地提高。

爱华网

爱华网