1、电流互感器的基本接线形式

两组电流互感器的二次绕组可接成和电流与差电流两种接线形式。差电流接线的特点是一组电流互感器二次绕组反极性与另一组相接,即所谓循环电流法接线。差动保护就是将变压器两侧的电流互感器二次绕组按差电流的方法接线,再将其输出电流接入差动继电器所构成的一种变压器保护。它的保护范围为变压器两侧电流互感器之间的部分。在实际使用中,变压器差动保护的单线图往往有如图1的接线形式。 在变压器正常运行及保护范围外发生短路时,变压器两侧流入差动继电器的电流相量互差180O,其相量和为零。在保护范围内发生短路,当流入差动继电器的电流相量大于继电器动作值时继电器将动作,使变压器两侧的开关跳闸。 2、变压器Y,dll接线所带来的问题??? 为减少三次谐波的影响,变压器线组别多采用Y,d11接线。如此即形成变压器两侧电流之间有30O的相位差,使得在正常情况下有不平衡电流流入差动继电器。为了消除这种影响,可将变压器两侧的电流互感器二次绕组按一定方式接线,用来校正这种相位差。校正相位差的接线方法是:变压器Y侧的电流互感器二次绕组铵Δ形接线,而变压器Δ侧的电流互感器二次绕组按Y形接线。因Δ形接线和Y形接线可采用不同的连接方法,因此可能由于电流互感器接线错误而不能形成正确的相位补偿,导致差动保护发生误动作。 3、差动保护的两种接线方法??? 通常电流互感器为减极性的,即电流互感器一、二次绕组对应端于极性相同。在设备安装时,一般将变压器两侧电流互感器的正极性端皆靠近各自的母线安装。此时,差动保护可有如下两种接线方法。??? 方法一:“引头”法。Δ形接线的电流互感器二次绕组采用a头b尾,b头c尾,c头a尾连接,同时以头为引出线;Y形接线的电流互感器二次绕组采用连尾引头的接线方法。其接线图见图2(a),向量关系见图2(b)。由于变压器的接线组别为Y、d11、其Δ侧电流IA‘B‘超前Y侧电流认为30o。采用了相位补偿接线,使变压器Δ侧电流互感器二次电流Ia‘b‘滞后变压器Y侧电流互感器二次电流Iab为30。,正好补偿了这一相位差。差电流接线使Ia‘b‘:、与Iab之间还有180o的相位差。因此由图2(c)可以看出,采用差电流接线和相位补偿接线后,使Ia‘b‘总共滞后Iab210o。这样,差动保护两侧电流的相位完全满足要求。方法二:“引尾”法。Δ形接线的电流互感器二次绕组采用a头c尾,c头b尾,b头a尾连接,同时以尾为引出线Y形接线的电流互感器二次绕组采用连头引尾的接线方法。其接线图见图3(a),向量关系见固3(b),变压器两侧电流互感器一二次电流的相位关系见图3(c)。 4、当正极性端靠近变压器时安装??? 如果变压器两侧电流互感器的正极性端皆靠近变压器安装,即变压器两侧电流互感器全部为反极性、我们仍可用上述的2种接线方法来接线。画法形式相同,仅仅电流互感器的极性相反而已。因此我们不妨也可以这样理解:电流互感器极性正负的标示是相对的,如果我们把电流互感器的负极性端当成“头”而正极性端当成“尾”来接线,接线方法完全一样。5、电流互感器非规范安装 如果在实际工作中变压器两侧的电流互感器并未按照前述规律安装(正极性端皆靠近母线或皆靠近变压器),而是一侧电流互感器正极性端靠近本侧母线,而另一侧电流互感器正极性端靠近变压器。这时,电流互感器二次绕组的接线就不能采用前述从变压器两侧同时“引头”或同时“引尾”的接线方法,而应接成:变压器一侧采用“引头”接线而另一侧采用“引尾”接线。一般应以一侧电流互感器的极性为准来决定另一侧的接线。在图4中,变压器两侧电流互感器极性非规范安装、当变压器Y侧电流互感器二次绕组采用a头b尾,b头c尾,c头a尾连接并以头为引出线时,变压器Δ侧电流互感器二次绕组采用连头引尾的接线。从相量分析看出,这样接线是正确的。 6、电流互感器可以不标示极性??? 由前面的分析看出,变压器两侧电流互感器的正极性无论怎样放置,都可获得正确的接线。电流互感器不标示极性,意思是其正极性的具体位置无关紧要。但是,变压器两侧电流互感器之间一二次电流的关系是相对固定的。在双绕组变压器差动保护的电流互感器接线时。只要能掌握差电流和相位补偿的接线原理,保证变压器两侧流入差动继电器电流的相位关系,并灵活运用前面讲到的差动保护的两种接线方法,那么,无论对电流互感器的极性如何标示或根本不标示,在实际工作中都不致发生接线错误。 7、电流互感器接线在微机变压器差动保护中的应用 变压器差动保护中变比和相位差。影响变压器差动保护正常工作的主要有以下几方面的问题: 变压器变比的影响。因为变压器高低压侧电压等级不同,而传输的功率是不变的,因此,造成正常情况下,高低压侧一次电流不相同。 CT变比的影响。由于高低压侧一次电流不同,因而导致两侧CT的变比也不同。因为CT都是按标准变比生产的,变压器变比也是按标准生产的。两侧CT变比之间的倍数不可能与变压器高低压侧的电压倍数相等。因此,导致保护中产生不平衡电流。 接线组别的影响。变压器不同的接线组别,除Y/Y或△/△外,都会导致变压器高低压侧电流相位不同,而相位不同又会使差动保护中产生差流。为减少三次谐波的影响,工程中最常见的是Y/△-11接线的变压器,这种接线组别的变压器,低压侧电流超前高压侧电流30度。此外,如果“Y”形侧为中性点接地运行方式,当高压侧线路发生单相接地故障时,主变Y侧绕组将流过零序故障电流,该电流将流过主变高压侧CT,相应地会传变到CT二次,而主变“△”形侧绕组中感应出的零序电流仅能在其绕组内部流过,而无法流经低压侧CT。这些都将使差动保护装置中产生差流或不平衡电流。 微机差动保护解决上述问题的基本原理。变压器差动保护在运行时,应保证在正常情况和区外故障时,高低压侧CT二次电流幅值相等,相位相反。从而保证差流为零。无论是传统的电磁式或集成电路型差动保护或目前的微机型差动保护,都是必须遵循的一个基本原则。要达到这个要求,就必须解决上面提到的三个问题。电磁式或集成电路型的差动保护,对于接线组别带来的影响(即相位误差),是通过改变CT二次接线方式来解决。当变压器为Y/△接线时,高压侧CT二次采用△接线,低压侧CT二次采用Y接线。即由保护CT完成相角的归算同时消除零序电流分量的影响。高压侧CT二次接成“△”形,CT二次侧比一次侧(也即主变高压侧)相位超前了30度。低压侧CT二次接成“Y”形,角度没有偏移。这样就保证了高低压侧CT的二次电流同相位。但是,高压侧CT二次接成“△”形后,电流幅值增大了√3倍。对于因CT变比不同而带来的影响,传统的差动保护也是靠外部回路解决。在选择CT变比时,尽量让流入差动继电器的主变高低压侧电流相等。由于CT都是标准变比,一般情况下,不能保证高低压侧二次电流相等,为此,一般采取在外回路加装电流变换器,或选择具有速饱和铁芯的差动继电器,调整它的平衡线圈的匝数。相对于微机差动保护而言,这两种方法,精度都不高。微机保护同传统保护相比,其原理并没有太大的变化,主要是实现的方法和计算的精度有了很大提高。早期有些微机差动保护,由于运算速度不够及其它原因,相角归算仍采用改变CT二次接线的方式来解决。而目前的微机差动保护,高、低压侧CT二次均采用“Y”形接线,相角归算由装置内部完成。即通过电流矢量相减消除相角误差。如Y/△-11接线的变压器差动保护,同低压侧Ia相比较运算的并不是高压侧IA,而是IA*=IA-IB(矢量相减),这样得到的线电流IA*,角度超前30o,同低压侧Ia同相位。对于Y/△-11接线的变压器差动保护,参与差流计算的“Y”形侧三相电流量分别是:IA*=IA-IB、IB*=IB-IC 、IC*=IC-IA(都为矢量相减)。对于Y/△-1接线,参与差流计算的“Y”形侧三相电流量分别是:IA*=IA-IC;IB*=IB-IA 、IC*=IC-IB(也为矢量相减)。通过减去超前相或滞后相电流的不同,实现相角滞后或超前30o。 对于因变压器变比和CT变比不同而造成的不平衡电流是幅值的问题。对微机保护而言则较容易解决。通常是将一侧定为基准侧,另一侧的输入量乘以相应的比例系数归算到基本侧。这个比例系数的选择,不仅要考虑变比误差,还要考虑因相角归算而引起幅值增大的因素。

爱华网

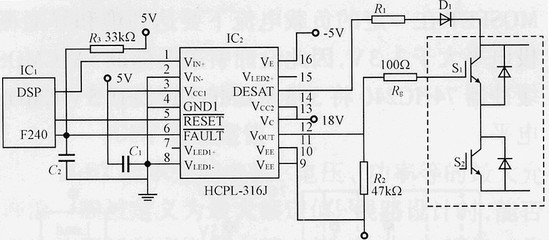

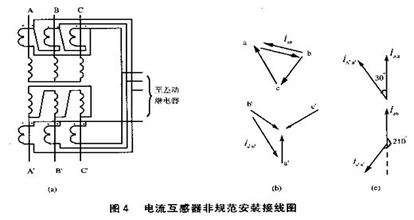

爱华网