系列专题:《推进生产新思维:活学活用丰田生产方式》

有没有"作业标准"是关键 前文中已经提到了:标准作业的前身是作业标准,所谓作业标准就是对工作成果的具体要求。例如:进刀的角度、采用什么型号的钻头、打孔的位置……等。

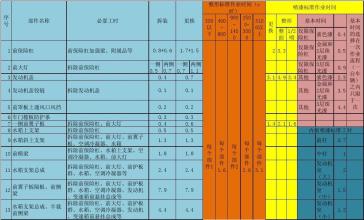

这样也就很容易区分"岗位说明"和"作业标准"了--只要看其中是否包含了"作业标准"的内容。 标准作业3要素 能不能编制出标准作业,直接影响管理的最终效果。只有了解标准作业包含几个核心要素,才能编制出标准作业。日本能率协会给出的标准作业3要素是: 操作的循环时间 作业顺序(作业手顺) 标准手持量 操作时间最短化 在本章的其他内容中,多次提到"影子"的问题。从丰田生产方式看,成本、品质……等一切涉及企业经营管理的问题,都是方法的"影子"。 只要提到方法人们就会联想到问题和效率。丰田生产方式就是通过提出更严格的时间要求,将"效率"具体化(也就是"分钟化",甚至"秒化"),另一方面借助提高效率要求,帮助当事人发现不曾注意到的问题。 显然,当提出了"操作时间最短化"的要求后,每一个相关的责任人就必须寻找新的方法。为避免误解,丰田生产方式反复强调:"操作时间最短化"必须针对完整的操作,也就是不能说为缩短某一个操作,而增加其他操作的难度,该环节操作时间的缩短不可让完整操作时间的延长为代价。 作业要领书 任何一项工作都首先会涉及到"作业顺序"的问题--先干什么,后干什么,为此要先准备什么,随后检查和确认什么。 "作业顺序"首先要求编写标准作业的人,弄清楚"作业顺序"的问题。编写标准作业的人必须根据每步具体的操作内容给出"操作的要领"--在"作业顺序"和"作业具体内容"的旁边注明要领。 通常可以看到的操作要领有:"必须用左手紧紧按住工件"、"不能用手直接触碰"、"瞄准的公差是33.45~33.47mm"、"在装箱时必须保证A面向上"……等内容。

爱华网

爱华网