作为日本高田汽配公司(Takata)北美分支机构的采购经理,弗雷德·希甘曾经面临着将生产向中国转移的压力。希甘的公司在美国和墨西哥生产制造汽车部件。每当有客户指出中国的部件便宜时,希甘总是会搬出质量安全、物流和工艺革新等附加成本加以反驳。他说:“将供应链延伸至中国将会带来巨大的隐性成本。”

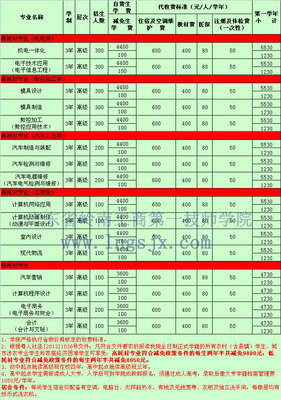

现在看来,希甘确实有一定的远见。越来越多的公司在做决策时已不单单考虑劳动力和原材料成本,而要计算“总的拥有成本”,也就是说把存货和延迟交货等相关费用计算在内。以此来衡量,从表面上看,卧室家具、电信设备等产品似乎比美国价格至少便宜40%的所谓中国价格已不再具有明显优势。事实上,位于密歇根州索思菲尔德市的外包研究和咨询公司AlixPartners的一项最新研究显示,中国在制造领域一度无人能敌的优势地位在某些行业已经消失殆尽。 AlixPartners对五类机加工产品进行了研究,从需要大量劳动力的大型引擎部件到不需要多少劳力的小塑料件,无所不包,其成本变化非常大。AlixPartners的研究表明,2005年商品运抵美国港口时,中国制造的部件比美国同类产品平均成本低22%。但到2008年底,平均价差已缩小至仅5.5%。这种价差水平通常不值得美国企业不辞辛苦地跨越半个地球去购买零部件。 同墨西哥的成本相比,结果更出人意料。3年前,中国产品的平均价格比墨西哥低5%左右,目前却要高出20%。同在美国生产产品相比,在墨西哥生产能节约25%,3年前则为16%。AlixPartners公司经理史蒂芬·毛瑞尔表示:“在几年前,将工作外包给中国是自然而然的事”,如今可大不同了。 这种巨大变动的最大原因是汇率的波动和劳动力成本。2005年以来,人民币兑美元升值了大约11%,而人工工资则以每年7%至8%的速度上涨。再加上为了控制污染行业,中国政府又废止了某些出口重工业产品的减税优惠。 即使如此,中国的制造产业仍然具有优势。中国的工人人均工资每小时仅1.26美元,这使其在玩具、服装等劳动密集型产品领域仍无人可及。而且,强大的国内需求和政府慷慨的激励政策也使其在某些工业领域取得了飞速发展,如太阳能电池组件和汽车。 尽管中国的价格优势正在慢慢消失,但在某些行业,其作为零部件和原料供应基地的地位仍无可比拟。在消费类电子和个人电脑生产方面,中国仍是首屈一指的国家。“因为该产业的整个供应链都在亚洲,所以才会如此稳固,”迈克尔·安德拉德说,他是总部位于多伦多的电子产品合同制造商Celestica的北美区经理。而将整个产业挪到北美尚需要多年的时间。 咨询师们认为,由于经济不景气,目前大多数美国制造商都将重大举动推后了。无论它们能通过转移生产基地节省多少成本,也许都不足以补偿将拥有经验丰富的管理人员和训练有素的熟练工人的成熟高效工厂易地而建所需的成本和精力方面的耗费。况且,毛瑞尔说:“人们也不想把什么都转移到墨西哥——然后坐视人民币快速下跌、中国的成本又降下来了的局面。” 即使如此,成本的重新测算似乎使得美国公司5至10年前为了谋求在今天看来只是微不足道的收益而一窝蜂到中国进行生产的从众心理有所收敛了。“许多从墨西哥转移到中国的工作也许当时就不应该,”毛瑞尔说。Celestica公司的安德拉德说,像电信交换机、电脑服务器这类高端电子产品的生产已开始向美洲回归,这样供应商就能更靠近美国用户。另一个变数是维修和设备更新成本。对于复杂的电子产品,这种成本可能会出乎意料的高。 对精益库存需求的日益增长对中国来说也是一个不利因素。货物从中国运到美国商店平均要45天的运输周期。在经济衰退期,对需求的预测更为困难,制造商不得不将待售产品在库房存放更长时间。加上空运费用和货车运输的额外成本,中国应对应急供应的成本必然更高。 这些因素使高田公司的希甘更加坚信自己的想法,即应该在最终组装地就近购买部件。他举了汽车线束——导电体所用的绝缘导线束——的例子,这种产品都是数以百万地进行大批量生产,每件成本不过1美元。 希甘表示,他可以从中国采购到价格比墨西哥价格低15%的汽车线束,但如果在中国制造的线束已经从上海装船发运出来,而设计却需要更改,这就意味着公司需要浪费6周的运输时间、要为库存成本及过时部件的处理买单。此外还有时差、语言障碍和差旅时间等麻烦。而讲英语的墨西哥供应商可在几个小时内就将产品运到美国的工厂。 作者:皮特·恩加迪奥(Pete Engardio) 翻译:陈逸

爱华网

爱华网