文·柯尼乔治(George Koenigsaecker)

关于精益管理,企业经理人往往说得多,做得少。不久前,制造卓越协会(AME)对北美制造企业领袖进行了调查,证实了这一点。在调查反馈中,41% 的经理人表示不知道精益为何物;34% 表示他们熟悉精益思想,但不知道如何实现;22% 已在推行精益,但还没达到预期目标,也不

确定他们是否走在正确的路上;只有3% 的管理者表示他们在做精益企业转型,并取得了非常好的效果。丰田北美公司最近组织了一项“深度反思”(hansei)活动,审视自己的丰田生产体系(TPS),同时也调查了丰田以外企业所取得的成绩。总结报告表明,尽管已经进入北美市场20 年了,丰田并未达到他们认为合适的精益文化水平!总结中也强调了在北美推广精益最普遍的绊脚石(无论在丰田集团内部还是在外部其他企业)—缺乏高层领导团队的参与。

精益匮乏的原因

在损益表上,一个精益企业通常有着非常高的库存周转率、很低的应收账款和更好的固定资本使用率。精益企业这么好,但为什么我们很少看

到成功的精益企业呢?

知易行难 虽然精益的核心理念非常简单和易于理解,但在融入管理行为时却十分困难。丰田老师经常说:“我可以演示给你看,但是你做不到。”我们可以知性地理解他的想法,但要真正做到,需要做一系列有悖于多年习惯的事情。例如,单件流的思想听上去很简单,但你用什么行政流程来真正实行它?“持续改善”听起来也很简单,但大多数人的内心其实并不相信改善是可持续的,也不认为精益转型就应该建立一个精益学习的文化,因此“持续改善”就止步不前了。

精益良师稀缺 我很幸运地师从一位在丰田退休的老师15 年。他曾经是大野耐一先生“自主学习小组”的一员。但我大部分的领导力经验来自15 年间担任11 家企业的公司总裁或集团总裁职位。

下面是我的一个领导力经验:在基层,精益的学习要花很长时间。我们想到的办法是去学校学习,但丰田却想到在人们学习的同时也在工作现

场实践。精益要素的基础学习是为期一周的“自愿学习”活动,即我们通常所说的kaizen 活动或“快速改善活动”(RCI)。只有加入这个为期一周的改善小组活动后,经理们和制造工程师们才能学到如何应用精益的工具和理念。也只有这样,你才会真正相信精益的核心理念。如果企业的主要目标是要建立一个长期的学习文化,应该时刻记住“快速改善活动”对企业成员的学习价值。这是企业损益表上正在增长的隐形资产。

基于我的个人经验,除了生产流程之外,领导者最好还要有行政或产品开发方面的精益经验。因为在精益旅程的每一个点,“不知为不知”。如果我们没有亲身去体验和实践,就不可能学到什么东西,更不会相信它。领导力的责任 在管理学院,我们其实是在训练管理而不是领导力。例如,我们曾学过,授权是一个成功管理者必须要用的一项技能。但在精益系统中,授权就可能是错的。作为一个高层管理者,你必须亲自“学习”一些东西,不能连管理精益转型所必需的最起码知识都没有。另外,转型工作要涉及大量的变革管理,不能把

变革管理交给一个从没经历过的人,他不能是个低层级的职员,相反,他要有足够的影响力来管理变革。

精益学习四步骤

精益转型的第一步,通常是在工作现场进行快速改善活动,学习一些基础的精益工具,同时逐渐摸索应用新的精益理念,这里要有老师指导。第二阶段是学习支持流程的领导力和管理实践,包括如何解决新的管理任务。例如,在产能扩大的同时,组织内部的重要成员学习如何调整,如何执行纪律严明的改善活动跟踪体制,从而使成果延续,以及处理许多流程上随之而来的情况。这里,老师将是团队的重要支持,当然这个老师要担任过业务总经理并确实成功领导过企业的精益转型。

第三阶段通常要消耗6 年时间,以亲身经历来推行精益经验。精益的理念知易行难,需要非常多的亲身经历才能真正体会。

第四阶段是经历最长也是最艰难的一个阶段,也是企业建成真正精益学习型组织的最重要阶段。在这一阶段,需要把精益的关键变革融入领导力行为中。例如,我们都知道大野耐一先生在一个问题面前要“问五次为什么”,到一线员工中去找出问题的根本原因。一些大型的企业借鉴了这一方法。然而,要有效地应用它,关键是必须建立起尊重查找问题根源的文化,并通过不断实践形成新的行为准则。

再比如,我们都接受过培训,如果通过改善活动让原本6 个人才能完成的工作变为5 个人就可完成,那就剔除效率最低的人。丰田却相反。无论什么时候,当你改善了流程让一个员工盈余出来,盈余的人应该是效率最好的员工。原因是,如果将最差的员工调整掉,对他个人来说是噩梦。而且,如果设置了一个“效率提高后,最差的员工会被淘汰”的制度,谁还会有动力提升效率呢?如果每次都调整最优秀的人,其他部门的经理会争抢着要他。

高层领导要做什么

◆ 把你的学习曲线向上推。投入时间参观标杆企业,阅读一些关键书籍,然后开始实践改善活动。

◆ 做变革管理。哈佛大学的John Kotter 开发的模式是个不错的选择,包括需要变革的缘由、陡然增多的沟通等。

◆ 找到一个在精益工具、实践、理念及领导力行为上拥有10 年以上经验的大师级顾问来指导。

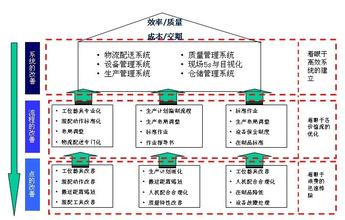

◆ 开发一个战略部署计划,用以组织你的工作,并为管理层提供一个有规律的审视持续改善流程的地点和模板。

◆ 开始这个流程,参与第一个VSA(价值流分析)团队。这将是你第一次理顺价值流的机会。你可以看到企业到底存在多少浪费,在第一次改善时能消除多少。

丰田总是传达这样一个理念:在做任何转型时,先建立一个“样板线”。这个样板线用来实践精益理念,并向大家展示精益何以取得成功。

柯尼乔治

精益投资有限公司总裁、多家精益企业的主要投资人,并在“制造卓越协会”、Simpler咨询公司、滑铁卢电气集团等多家公司担任董事。

爱华网

爱华网