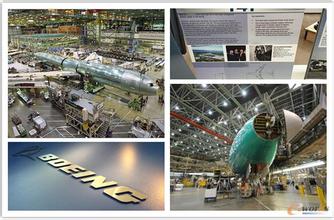

一项精益制造管理(leanmanufacture)的战略,由波音在民机集团及全球供应商范围推广。

在波音西雅图伦顿工厂737生产车间里,有一个小小的橱窗。里面用卡车、飞机等模型,展示了实施精益制造管理前后,生产车间里生产、运输及管理流程的变化。

精益制造随处可见

CBN记者看到,采用精益制造的737车间,分为两班工人24小时工作,通过流动生产和移动作业等方式总装飞机。而各个飞机零部件也都排在生产线旁,有条不紊。

公关部DanIvanis女士告诉CBN记者:“以前我们的物流和运输时间较长,而且供应商配送有些杂乱无序。通过精益制造管理,大大提高了运输效率。”

精益制造管理在细节处更是体现得淋漓尽致。

在737生产车间高处的柱子上,有三盏和安全质量有关的信号灯,分别是绿灯、黄灯和紫灯。

DanIvanis解释说:“当绿灯亮时,表示一切正常。当黄灯亮时,代表有一些问题,需要技术人员在15分钟内解决问题。如果出现严重问题,紫灯将亮起来,所有生产线将停止运营,需要相关技术支持的工程师迅速赶到现场,解决上述问题。”

波音将精益制造的流程和生产技术,在全球供应商范围进行推广,逐步在美国以外市场实现了本土化。波音的全球供应商约有4000家,分为一级供应商和二级供应商。将于今年第四季度首飞的波音787,有50多家一级供应商。

波音民机集团市场部区域总监JamesHaas透露:“787最大挑战之一是,如何高效利用全球供应商的生产、技术和设计。例如将南卡罗来纳州生产的机身段运送到日本,装上飞机尾部,最后运送到埃弗雷特工厂总装,高效地集中在生产线上。以前737部件是用火车运输,现在787改用飞机运输,生产效率提高了很多。”

在787飞机项目上,中国供应商也有积极参与。其中成飞是787方向舵的唯一供应商,哈飞是787生产上部和下部翼身整流罩面板、垂直尾翼零部件,沈飞为787提供垂直尾翼前缘,天津波音复合材料有限公司参与787项目,分别是垂直尾翼后缘面板、垂尾其他部分面板。

而精益制造也被波音在中国供应商进行推广。

从2002年起,波音开始为其在华合资企业,以及为波音项目工作的中国供应商,举办精益制造主题的咨询、研讨会并提供相关支持。据不完全统计,共有超过1500人接受了波音精益流程的培训。

后台精益化管理

除了精益制造外,波音的材料管理、零部件配送、运营中心也实现了精益化管理。

在波音西雅图的材料管理和零部件配送中心里,实行24小时运营制度,每天约处理3000个客户的业务,每年能为100万客户提供零配件支持。

高级经理WadeA.Eldredge向CBN记者介绍说:“零部件运输过来时,放在接收区域,然后运货卸货。我们把货物按尺寸来分,如果是小的货物,放上传送带,如果是大的货物,就用标车运走。”

在配送中心接收区分别储存着小型、中型和大型零部件。在所有零部件中,仅有2%是波音自用,其余的用于航空公司维修或组装使用。对于高达60英尺的零部件,波音通过大型叉车进行装卸管理。在修理工作区,所有的零部件用于维修,以使航空公司重新使用。

“如果是停飞、待飞的飞机,可以有四个小时来处理订单流程,如果不是停飞的飞机,可以有一天时间来处理。”WadeA.Eldredge表示。

除了西雅图,波音的材料管理和零配件还分别设于北京、伦敦、迪拜、亚特兰大、新加坡,为全球航空公司提供客户支持。

“所有零部件货物都能用计算机管理,我们用条形码建立了信息数据库,包括所用机型都可以通过代码识别,例如B代表747,T代表767,W代表777,Z代表787。”WadeA.Eldredge解释说。 (第一财经日报 冯青)

爱华网

爱华网