编者按

对质量的严格控制曾是丰田汽车的看家法宝,被业界推崇到无以复加的“精益模式”也一度成为制造业的标尺。如今,丰田汽车召回事件不断在全球不同市场轮翻上演的同时,我们不禁要问:丰田怎么了?

丰田病了,而且病得不轻。扩张与降成本,本质上并没有错。但如果对任何一方面的追求疯狂到“极致”程度,无疑会在某些方面有所忽略,而这些被忽略的部分就可能存在着隐患和危机。看来,这个曾经备受推崇的汽车巨人确实需要反思了。

丰田:遗失的精益化

寇建东

1月29日,正式就任丰田汽车社长不足一年的丰田章男刚刚现身瑞士达沃斯酒店,就被门外蜂拥而至的媒体团团围住。问题和达沃斯无关,记者们更关心作为丰田家族第四代传人重掌丰田汽车大权的他,如何看待丰田全球近千万辆的召回。

“对于令消费者不安一事,我深感抱歉。”抛下一句话,丰田章男匆匆钻进一辆黑色奥迪。

1月29日,正式就任丰田汽车社长不足一年的丰田章男刚刚现身瑞士达沃斯酒店,就被门外蜂拥而至的媒体团团围住。问题和达沃斯无关,记者们更关心作为丰田家族第四代传人重掌丰田汽车大权的他,如何看待丰田全球近千万辆的召回。

“对于令消费者不安一事,我深感抱歉。”抛下一句话,丰田章男匆匆钻进一辆黑色奥迪。

不知丰田章男是否意识到,他乘坐的作为达沃斯论坛官方用车的奥迪在24年前几乎遇到过与当前丰田同样的麻烦。1986年,在美国销售的奥迪5000(即奥迪200)因“无法控制的加速”而陷入困境,停车场上布满了“不要奥迪”的牌子。直到15年后,奥迪才在美国市场恢复了声誉,重新获得信任。

与奥迪那次近乎毁灭性的打击不同,这次丰田的麻烦更大。2009年1月21日,丰田宣布因油门踏板问题在美国和加拿大召回230万辆汽车;1月27日,因同样原因,丰田在美国追加召回109万辆。时隔一天,一汽丰田召回2009年3月至2010年1月生产的RAV4 7.5万辆。这一问题还蔓延至欧洲,涉及180万辆。

1月26日,丰田公布了2010年销售计划,这一数字为827万辆,较2009年增长6%。2009年首次出现亏损的丰田还计划在今年扭亏为盈,但现在看起来,这一目标变得相当渺茫了。

蒙灰的“牛头”

2009年8月的一天,对美国人马克塞勒的家人来说无疑是最黑暗的。这一天,在加利福尼亚州做高速公路巡警的马克塞勒下班后驾驶他的雷克萨斯ES350轿车行驶在125号州际公路上,途中车辆突然失控,燃起大火,塞勒和家人全部丧生。

报警电话记录显示,事故发生1分钟前,和塞勒同车的一名家人打电话报警,说汽车油门不能回弹,制动也不起作用。公路交通安全局调查人员说,他们在事故现场发现一个脚垫橡胶条,长度超过这一车型的标准尺寸。事故发生时,它可能卡住或遮盖了油门踏板。

在现场被发现的这一橡胶条最终被证明是引发这起事故的罪魁祸首;继而,这一交通事故引发了丰田汽车在美国市场上的最大规模的一次召回——2009年9月29日,丰田汽车宣布:计划召回在美国销售的380万辆汽车。

但在丰田汽车美国公司发布召回之前,已经有数起公开的法律纠纷,尤其是丰田汽车前雇员迪米特斯比勒与得克萨斯州的律师托德特雷西等的诉讼案进一步暴露了这些问题。而且同样理由的召回也已经不是第一次发生。2007年,因为脚垫问题丰田汽车在美国召回了5.5万辆凯美瑞和雷克萨斯ES350。彼时,这两个品牌产品所使用的脚垫容易向前滑动导致油门出现异常状况。

在中国,丰田同样危机四伏。2009年4月21日,世界的眼睛都紧盯上海车展,所有的汽车制造商都希望能在这个中国的车展上完美呈现其在产品方面的竞争力。与展馆内的热情相反,展馆外的消息让丰田的喜悦减半。这一天,《中央电视台》在不同的时间段对广州丰田生产的凯美瑞系列车型存在的刹车问题进行了报道。

4个月后,丰田在中国市场也创下了另一项不算光彩的纪录:近70万辆汽车因车窗电动开关质量问题而被召回。

丰田略带痛苦地低吟着:“为什么受伤的总是我?”曾经是品质和信誉保证的丰田“牛头标”,如今被一层层“阴霾”笼罩着。

全面的“转型”

《纽约时报》驻底特律记者米什莱恩梅纳德在她所著的《底特律的没落》一书中写道:“丰田汽车公司也有过因为墨守陈规而发展受阻的情况。但是,它的一些管理者看出,如果丰田汽车改变管理方式就有机会获得发展,而且他们也正在为实现公司的目标而寻求正确的方法和策略。”

米什莱恩梅纳德写下这段话时,丰田已经开始变得不再谨慎和保守了,而是采取了非常迅速,甚至是激进的扩张策略。1995年,奥田硕出任丰田社长,梅纳德在书中写道:“是他推动了丰田在美国制造业的拓展,他在印第安那州的普林斯顿购买了一片农场,建立了卡车生产工厂。继而奥田硕提议丰田汽车进军轻型卡车市场,并且他在选择继任者上起了关键的作用。他的继任者张富士夫目前正将他的计划推入到实际运作阶段。”

1974年,当张富士夫被指派去协助大野耐一(TPS(丰田生产方式)的鼻祖)提高公司的行政管理效率时,他已经在丰田工作了14年。同所有在丰田工作过的员工一样,张富士夫深刻理解并对TPS投入了极大热情。20世纪70年代初,日本的经济并不景气,于是,他精简了丰田汽车在全日本的多余业务,节省了数百万日元。张富士夫期望这一行动能得到大野耐一的赞赏,但结果却是斥责。“难道你是傻瓜吗?”大野耐一怒吼道。在大野看来,张富士夫只知道缩减库存,却没有注意到公司的发展前景,没有注意到日本正从经济萧条中摆脱出来。大野耐一说:“我们正要飞速发展,我们需要的是更多的库存,不是紧缩!”他告诉张富士夫,不要总是被过去和现在束缚,应当学会向前看。这件事对张富士夫来说,既是深刻的教训,也是生动的一课。很难说在21年后担任丰田汽车社长的张富士夫为丰田设定的全球第一的目标与此有关,但想必他不会忘记大野当时对他的教诲和斥责。

丰田在美国的急速扩张,到2006年以投资8.5亿美元的丰田苔原(Tundra)工厂投产为标志而达到了一个顶峰。这表明丰田不仅在经济型和豪华型轿车领域争抢美国市场,还计划在所有汽车领域与美国车一争高下。

从CCC21到VI

人的大脑是如何控制身体的各种机能的?每年飞越喜马拉雅山脉的候鸟有着怎样的特征?

这是在2005年4月丰田开始启动“价值创新计划(VI,Value Innovation)”后,它的研发人员所思考的问题。“VI计划将多个零部件组合成标准组件,并淘汰不必要的部件,从而降低零部件成本。我们的目标是将零部件数目减少一半。”曾任丰田汽车社长的渡边捷昭说,VI所涉及的范畴要超过以单个项目为基础的“打造面对21世纪的成本竞争力”计划(CCC21,Construction of Cost Competitiveness 21st Century)。

CCC21是时任丰田汽车社长的张富士夫在1999年提出的一项成本改善计划,目标是连续3年将成本削减的幅度控制在平均30%的水平。这一计划震惊了世界汽车业,在外界看来,成本水准已接近极限的丰田再次大幅度降低成本几乎是不可能完成的任务。2005年6月,渡边捷昭接替张富士夫出任丰田汽车社长。在CCC21基础之上,他进一步提出了VI计划。

与CCC21不同,VI是以大单元为基准进行成本控制的。过去从设计到整车全过程的降低生产成本链条,现在又向前一步骤延伸,将设计构思阶段包括进去,即在设计构思阶段就要考虑到有利于整个生产链条各环节生产成本费用控制的问题。

避免浪费和精益生产本来就是TPS的精髓,而在上世纪90年代后期走上急剧扩张之路的丰田的确需要这样的成本控制计划。“我们必须关注两个方面:其一是提高质量,其二是降低成本。我们的产品必须是全世界最好的,推出新产品的速度必须是最快的,生产成本必须是最低的。”渡边说,唯有此,才能支撑丰田的扩张。

CCC21和VI对丰田的贡献是有目共睹的。在20世纪90年代中期,丰田的收益几乎一点也不引人注目。1993年到1998年,丰田的平均年净收益约为25亿美元,同期通用汽车为45亿美元,福特为73亿美元。然而,CCC21的执行让丰田汽车在2006年的净利润额达到了其有史以来的最高水平,大约为170亿美元。按照预期,VI每年可为丰田节省逾2000亿日元(约20亿美元)的生产成本。

2006年7月,丰田在日本市场宣布召回车型累积规模已达到110万辆车,而这项数据,是2002年丰田全球召回总数48.5万辆的两倍多。这次日本本土市场最大规模的召回车型涉及近10款,绝大多数是2001年1月至10月期间生产的。

2009年12月,美国联邦监管部门开始针对丰田花冠及Matrix轿车因车辆计算机系统中的电子控制元件(ECU)出现的途中突然熄火现象进行初步调查,而ECU恰恰是丰田在2006年的VI计划的重点改进项目。

没有证据表明在丰田频繁大规模召回与CCC21和VI之间有直接关系,但如此“巧合”,却不能不让丰田重新审视它的成本消减计划。

笨拙的大象

对于来自外部的压力,丰田这次年初大规模召回的“肇事者”,丰田汽车油门踏板的生产商——美国CTS公司感觉非常不好。

CTS投资关系负责人Mitchell Walorsk有些抱怨:CTS为丰田供应的油门踏板并没有任何质量问题,完全符合产品规格;况且丰田也参与了这款油门踏板的设计、生产和测试,质量管理都是严格按照规定执行的,“不然丰田为何以‘严谨的产品质量管理’著称呢?”

事实的确如此。近乎于疯狂的降成本计划无疑会在某些方面有所忽略——这些忽略也一定并非主动。然而,对汽车产业来说,从产品设计(包括零部件)、标定、检测、定型,到批量投产,任何一个环节都有发现问题的可能,更何况一向以精益化著称的丰田。

悲剧最终还是发生了。

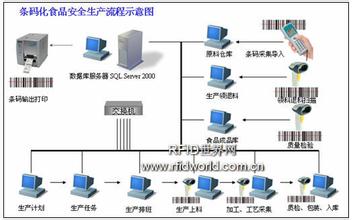

研究或考察过丰田生产方式的人,一定会记得在丰田工厂的生产线上有一根随手可以触及的“安全灯绳”。当一个班组员工因发现问题而拉动这根绳子后,报警灯就会点亮,整条装配线自动停止运行。这样各个工序保持协调一致,发生的问题可以及时处理。工人们很早就了解、并且越来越发现很重要的事情是,寻找并指出问题之所在是对的,即使这样会让整个流程停顿下来。

在经年累月后,“安全灯绳”已成为丰田全公司的企业文化——在公司的管理方面,拉“安全灯绳”意味着他们要像生产线上那样让团队立即警觉问题的存在,不管问题是什么。但此时,已经没有人再去拉那根“绳子”了。

1989年,第二代凯美瑞开始投放美国市场,但很快,美国汽车安全研究中心便接到投诉称,部分凯美瑞存在电气故障,导致车门和门锁无法打开。在与丰田方面沟通无果后,汽车安全研究中心给美国《消费者报道》杂志爆料“建议凯美瑞的驾驶员在车里带上一把榔头,以便遇到危险时破窗逃生。”为了回应这些报道,丰田召回了50多万辆问题凯美瑞。这也是丰田自上世纪50年代进入美国市场后第一次如此大规模的召回。

事后,丰田经过内部调查后发现,反应迟钝的根源在于日本负责设计的产品工程师、美国负责产品制造的生产经理和销售经理之间缺乏必要的沟通。

这本是一次能够让丰田从错误中汲取教训的最重要机会,然而,丰田却没有这样做。直到2003年,丰田海狮最日本化的汽车公司——一个58人组成的董事会,成员全部是日本男性——而同时期的本田汽车,只有一个25人组成的董事会,另一家日本车企日产则正努力将它的董事会成员消减到7人。

“我感到了大企业病的征兆。作为企业,规模已经发展得很大,组织也变得非常复杂。推迟问题的解决,维持现状也不失为一种潮流。社长、副社长应该尽快做出决定并加以实行的是克服大企业病的手段。”在2005年正式就任丰田汽车社长的新闻发布会上,渡边捷昭这样说道。然而,两年之后,渡边在接受媒体采访时表示,目前我还不需要踩刹车;但是,一旦发现险情,我会毫不犹豫进行制动。

那么现在,是到了丰田毫不犹豫进行制动的时候了吗?

记者观察VIEW

重回原点

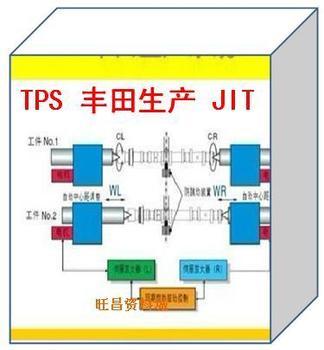

接连不断的召回让丰田汽车蒙羞不已,甚至连被奉为神话的丰田生产方式(TPS)也黯然失色。毫无疑问,平台战略、零部件通用,以及丰田独特的采购供应体系和疯狂的降成本计划,是导致一系列召回事件的直接诱因。但其背后,却是“丰田之路”(TW,The Toyota Way,也被译为“丰田模式”)的迷失。

TW由丰田在2001年提出,用以取代TPS。与广为人知的TPS不同(TPS的两个支柱是“自化”与“准时化”),TW的两个支柱为“持续改善”(Continuous improvement)与“尊重人”(Respect for People)。

这里的 “人”,既包括客户,也包括员工和供应商。“客户优先”是丰田汽车的核心原则之一。而客户这一概念也并不局限于最终用户。在流水线上,下一个工作站的用户就是前一个工作站的客户。“这意味着我们需要加强团队合作。如果你能遵守这一原则,你就会时时反省自己,以求尽善尽美地完成工作,不要把麻烦留给客户。这将会培养你发现问题的能力。如果你能仔细观察问题,就会带来改善或者说不断进步。”丰田章男的前任,渡边捷昭在2007年接受《哈佛商业评论》采访时阐述了TW的要点及其两大支柱间的内在关系,“说到底,丰田模式就是不满于现状。”

“不满于现状”没有错,否则丰田也不会站在全球车界的最高峰,接受芸芸众生的膜拜。但问题是,丰田原有的那种“持续改善”信念正在渐渐模糊。丰田章男在2009年正式就任丰田社长后就发出警告,“丰田公司面临‘怠惰妥协或生死存亡’的危险”。

丰田已经病了,而且病得不轻,此时的它,进入了吉姆科林斯(Jim Collins)所勾勒的“消亡五部曲”的第三阶段——“否认存在的风险与危险”。科林斯把这一阶段描述为“企业经营者在此阶段对负面信息不屑一顾,只对喜庆数据大加鼓噪,对那些含糊不清的数据只做正面解释”。而当“在冒特大风险和根本否认风险会带来严重结果的掌权者开始威胁企业安全时,他们直接走向了第四阶段——寻找救命稻草”。

幸而丰田章男没有采取科林斯所说的激进行动,而是“掉头重新回到曾让企业强劲成长的那些原则道路上”。在丰田章男正式就职社长之前,他曾表示要带领丰田“重回原点”。丰田的原点是什么?毫无疑问,正是TPS和“丰田之路”。

大规模的召回并不可怕,正如科林斯所言,“走出黑暗道路正是从那些已被唤醒,且天生就不具有气馁品质的顽强者开始的。应该认识到,事业失败并非像脑力失败那样不可救药,没落的成功与再次兴起的循环是无止境的。”

强大者会轰然倒下,但他们也常会再次站起来。

爱华网

爱华网