?

APQP 培训产品质量先期策划和控制计划

?

一、什麽是APQP?

Advanced Product Quality Planning & Control Plan

产品质量先期策划和控制计划

1、概念及优缺点。

2、与PPAP、MSA、SPC、FMEA关系。

?

二、产品质量策划的基本原则

1、组成横向职能小组,确定职责。

2、识别客户需求、期望和要求(特殊特性)。

3、小组间联系。

4、培训。

5、顾客和供应商参与。

6、同步技术。

7、控制计划。

8、产品质量进度计划。(Project软件)

?

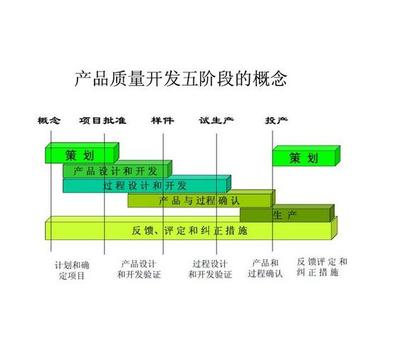

三、先期策划五个阶段

1、计划和确定项目

2、产品设计和开发

3、过程设计和开发

4、产品和过程确认

5、反馈、评定和纠正措施

?

四、计划及确定项目程序

1、输入:顾客呼声、业务计划、产品/过程指标、产品/过程设想、可靠性研究、顾客输入。

2、输出:设计目标、可靠性和质量目标、初始材料清单、初始过程流程图、特殊特性清单、产品保证计划、管理者支持。

?

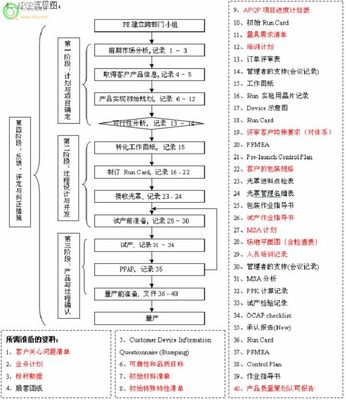

五、计划和确定项目流程图:

QS9000产品开发任务

?

成立开发小组

产品设计开发工程师、技术部工艺研究

员、生产部工艺工程师、质管部测试工

程师、物料部采购员、市场专员。

产品开发会议初步了解客户及产品

?

产品设计工程师初始材料清单及初步分供方名单

?

?

生产工艺工程师初始过程流程图

?

产品设计工程师产品/过程特殊特性及符号表

?

?

生产工艺工程师制定培训计划必要时

?

市场专员产品保证计划

报价并确定是否需要开发

六、程序

1.1成立小组

当接到总经办的开发任务信息后,由技术部经理(或其授权人)指定设计主任工程师(或产品设计员)作为该项目的设计开发工程师,由设计开发工程师组织成立一个由多方成员组成的质量先期策划小组。小组成员应包括:技术部产品设计开发工程师、技术部工艺研究工程师、生产部工艺工程师、质管部测试工程师、物料部采购员、市场专员。必要时可邀请客户代表参加。在产品开发过程中根据不同阶段的需要,质量策划小组可以按实际情况进行各种组织安排。小组成员职责:根据各自的经验在产品设计开发的各个阶段提出对产品设计开发的意见和建议;参与产品设计开发各阶段的评审工作。

1.2计划和确定项目计划

1.2.1首先应确定质量策划小组总负责人,即项目经理。一般由总经理或副总经理任命。项目经理负责监督整个质量策划过程;安排各小组成员所需负责的项目。通过职能架构图表示小组结构。

APQP 培训产品质量先期策划和控制计划_产品质量先期策划

1.2.2组织小组所有成员进行开发会议。可考虑:

1.2.2.1研究客户售后服务记录、质量信息;

1.2.2.2考虑通过市场调研收集客户的信息资料;

1.2.2.3研究客户资料并识别客户需要、期望和要求;

1.2.2.4研究客户保修和质量信息记录;

1.2.2.5对客户要求的产品和过程特殊特性进行识别;

1.2.2.6提出认为需要补充的特殊特性要求;

1.2.2.7考虑客户对产品和过程能力指标要求;

1.2.2.8客户对产品的可靠性(概率和置信度)和质量目标(持续改进的目标)。

1.2.3由技术部设计开发负责人根据开发会议讨论结果拟定初始材料清单(产品开发可行性报告)及初步分供方名单;由生产部工艺员根据初始材料清单和产品/过程设想拟定初始过程流程图;

1.2.4根据开发会议结果,由产品设计开发负责人填写《产品/过程特殊特性及符号表》确定产品/过程特殊特性;本表格发放给生产部和质管部各一份,技术部留底一份;

1.2.5在开发会议时当预计到产品存在某些设计、过程有特殊要求时,生产部工程师应制定培训计划对员工进行培训,由人事部负责考核,质量策划小组监督培训进展;

1.2.6在对新产品进行分析会议后,由质量策划小组总负责人总结客户要求,由市场专员负责填写《产品保证计划》。该计划的主要内容包括:

1.2.6.1概述项目要求;

1.2.6.2可靠性、耐久性和分配目标、要求的确定;

1.2.6.3新技术、复杂性、材料、应用、环境、服务和制造要求或其他任何会给项目带来风险的因素的评定;

1.2.6.4失效模式分析;

1.2.6.5首次样品的技术性能标准。

1.2.7在产品设计开发会议后,应将结果知会总经理(或其授权人)得到支持;

1.2.8市场专员根据前期策划结果进行报价等工作与客户协商,确定是否需要进行送样认证;

1.2.9市场专员应了解客户产品业务计划和营销策略。尽可能收集一些后续客户的需要和期望信息,以及统一衡量客户满意的方法。

七、产品设计和开发阶段

1、输入:上阶段的输出

2、输出:DFMEA、可制造性和装配设计、设计验证、设计评审、样件制造、工程图样、工程规范、材料规范、图样和规范的更改。新设备、工装和设备要求、特殊特性、样件控制计划、量具/试验设备要求、小组可行性承诺。

八、产品设计和开发流程图:

新产品开发任务书

?

?

产品的进度计划

?

产品各零部件模具进度计划图表、

产品性能试验进度计划图表、

样件制造进度计划图表、

试产进度计划图表等

?

DFMEADFMEA检查清单

APQP 培训产品质量先期策划和控制计划_产品质量先期策划

工程图样、工程规范和材料规范、特殊特性的分析

?

设计开发管理程序

?

?

设计信息检查清单

?

?

小组可行性承诺表

九、程序

1.1根据《新产品开发任务书》及《产品保证计划》,技术部设计开发工程师组织质量策划小组通过开会形式进行讨论制定产品的进度计划。

1.1.1在选择需要作计划并绘制成图表的进度要素时,应考虑产品的可行性、类型、成本、复杂性和客户的要求;

1.1.2在绘制成图表时,要考虑产品开发的同步性,尽可能使产品的各项工作同时或接近时间开展,以加快开发速度;

1.1.3进度表应列出计划任务,分配和其它事项。每一事项都应具备“起始”和“完成”日期,并记录进展的实际点;

1.1.4一般需作计划图表的项目有:产品各零部件模具进度计划图表、产品性能试验进度计划图表、样件制造进度计划图表、试产进度计划图表等;

1.1.5在设计过程中,对于新设备、工装和设施要求,在制定进度图表时质量策划小组应增加项目强调要求;

1.1.6应对量具、试验设备要求加入进度图表,然后进行监测进展,以保证所要求的进度;

1.2对《产品/过程特殊特性及符号表》,应注意以下问题:

1.2.1当客户为美国克莱斯勒、福特和通用汽车公司时,必须按其指定特殊特性符号对特殊特性进行标注,见《克莱斯勒、福特及通用公司特殊特性符号表》的标识;

1.2.2客户无要求时由质量策划小组根据影响配合、功能、耐久性和政府法规的安全要求确定特殊特性并加于标注;

1.2.3在产品设计开发过程的《DFMEA》、《PFMEA》、工程图样、技术清单《(试)生产控制计划》、过程流程图、作业指导书等文件中应对特殊特性进行标识。

1.3当需要更改图样和规范时,设计开发负责人应立即书面通知所有受影响的部门;

1.4设计开发过程中,在进行DFMEA、《产品保证计划》或设计评审时有新设备、工装和设施要求时,或对量具/试验设备要求有新的要求时,质量策划小组中所有成员都有权提出,并要求在产品开发进度计划表中增加制造、购买等计划;

完成上述工作后,产品设计开发负责人按《设计开发管理程序》中4.3―4.12要求及《产品送样程序》要求组织其他设计开发工作;

1.5样件制造后需进行设计验证,如果客户有检验标准时,应按照客户所要求的检验项目进行检验产品各项性能指标;如果客户无检验标准,则按照《产品送样程序》要求进行样品检验;

1.6设计完成后,在寄出样品前,质量策划小组应组织开会讨论,对设计进行评审,根据《设计信息检查清单》对产品设计阶段工作检查。并上报高级管理层。

APQP 培训产品质量先期策划和控制计划_产品质量先期策划

1.7设计完成后,如果得到客户的初步确认,产品设计开发负责人应组织质量策划小组中生产、技术、质管、物料、总经办等部门进行讨论填写《小组可行性承诺表》。

3.8对于客户提供图纸进行开发的产品,图纸设计和开发流程图:

客户图纸资料及其他设计资料

对所有图纸的所有尺寸进行编号

转换成国光格式并相应编号

将客户的特殊特性尺寸相应转换

开模制造

IQC检验要求对每一个编号相应测

试6个以上数据,关键

尺寸数据30个以上并

计算CPK

填写生产件批准---尺寸测量结果D-20-043

?

要求供应商提供填写生产件批准---材料试验结果D-20-045

?

对于部分无法检测的项目,需要表示AGREE;对于塑料件,必须要求供应商提供材料比例,并保留材料附样;

3.9对于客户提供设计图纸的产品无需进行DFMEA分析,但需要进行PFMEA分析;

4.0对于性能试验客户的要求,在装配产品完成后进行相应试验并将每一项内容填写生产件批准---性能试验结果;( D-20-044)

?

?

爱华网

爱华网