蜗杆传动是在空间交错的两轴间传递运动和动力的一种传动,两轴线间的夹角可为任意值,常用的为90°。蜗杆传动用于在交错轴间传递运动和动力。蜗杆上只有一条螺旋线的称为单头蜗杆,即蜗杆转一周,涡轮转过一齿,若蜗杆上有两条螺旋线,就称为双头蜗杆,即蜗杆转一周,涡轮转过两个齿。

蜗轮蜗杆传动_蜗杆传动 -主要参数

蜗杆传动

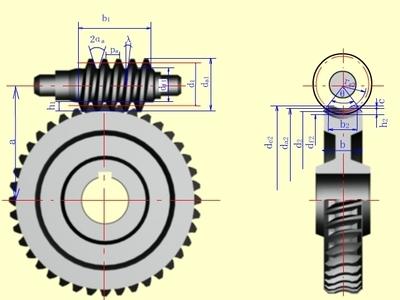

各类圆柱蜗杆传动的参数和几何尺寸基本相同。为阿基米德圆柱蜗杆传动的主要参数。通过蜗杆轴线并垂直于蜗轮轴线的平面,称为中间平面。在中间平面上,蜗杆的齿廓为直线,蜗轮的齿廓为渐开线,蜗杆和蜗轮的啮合相当于齿条和渐开线齿轮的啮合。因此,蜗杆传动的参数和几何尺寸计算大致与齿轮传动相同,并且在设计和制造中皆以中间平面上的参数和尺寸为基准。

蜗杆的轴向齿距pX应与蜗轮的端面周节pt相等,因此蜗杆的轴向模数应与蜗轮的端面模数相等,以m表示,m应取为标准值。蜗杆的轴向压力角应等于蜗轮的端面压力角,以α表示,通常标准压力角α=20°。

蜗杆相当于螺旋,其螺旋线也分为左旋和右旋、单头和多头。通常蜗杆的头数Z1=1~4,头数越多效率越高;但头数太多,如Z1>4,分度误差会增大,且不易加工。蜗轮的齿数Z2=iZ1,i为蜗杆传动的传动比,i=n1/n2=Z2/Z1。对于一般传递动力的蜗杆传动,Z2=27~80。当Z2<27时,蜗轮齿易发生根切;而Z2太大时,可能导致蜗轮齿弯曲强度不够。以d1表示蜗杆分度圆直径,则蜗杆分度圆柱上的螺旋升角λ可按下式求出 在上式中引入q=Z1/tgλ,则可求得蜗杆的分度圆直径为d1=qm。式中q称为蜗杆特性系数。为了限制滚刀的数目,标准中规定了与每个模数搭配的q值。通常q=6~17。蜗轮分度圆直径d2=Z2m。

蜗轮蜗杆传动_蜗杆传动 -结构简介

蜗杆传动

一般蜗杆与轴制成一体,称为蜗杆轴。蜗轮的结构型式可分为

3种形式。①整体式:用于铸铁和直径很小的青铜蜗轮。②齿圈压配式:轮毂为铸铁或铸钢,轮缘为青铜。③螺栓联接式:轮缘和轮毂采用铰制孔,用螺栓联接,这种结构装拆方便。

蜗轮蜗杆传动_蜗杆传动 -传动应用

蜗杆传动

蜗杆传动常用于两轴交错、传动比较大、传递功率不太大或间歇工作的场合。当要求传递较大功率时,为提高传动效率,常取Z1=2~4。此外,由于当γ1较小时传动具有自锁性,故常用在卷扬机等起重机械中,起安全保护作用。它还广泛应用在机床、汽车、仪器、冶金机械及其它机器或设备中,其原因是因为使用轮轴运动可以减少力的消耗,从而大力推广。

蜗轮蜗杆传动_蜗杆传动 -结构设计

齿轮传动

1、蜗杆――一般与轴成一体

――无退刀槽,铣刀铣制

――有退刀槽,车刀车、或铣

2、蜗轮――蜗轮轮齿部分一般是青铜,而与轴联接的轮毂部分一般是钢,为节约青铜材料,∴其结构有如下几种:

(1)齿圈式――齿圈与轮芯一般用H7/rb配合装配,并在配合面接缝上,加装4~6个紧定螺钉。

(2)螺栓联接式――用于尺寸较大蜗轮,装拆较方便。

(3)整体浇铸式――用于整体蜗轮和尺寸小的青铜蜗轮

(4)拼铸式――铸铁轮芯上浇铸青铜齿圈

3、齿轮传动精度选择

1)精度等级: 无 常用 无

1,2,3,…,6,7,8,9,……12

高 ――――――――→ 低

最终加工方法

6级――精密级 精密磨齿与剃齿→分度机构,高速重载齿轮传动(减速箱,汽车,飞机)

7级――精密 不淬火时:精密刀具切齿(滚齿,插齿)

淬火时:磨齿、剃齿、研齿、珩齿――机床,标准减速器,飞机、汽车中齿轮

8级――中等精度 范成法加工齿(或接实际齿数成型的刀具切齿)――普通机械中不要求特别精确的齿轮

9级――低精度 任意切齿方法 精度要求低,低速下工作的齿轮

各类机器中推荐使用的齿轮精度等级见表8-3:――注意有时同一机械上不同部位齿轮精度等级要求不同。

齿轮传动精度等级的使用范围(工作条件、圆周速度V(m/s))和加工方法。

齿轮传动精度等级的选择与载荷及速度有关

2)齿轮精度规范

按GB10095-88规定

齿轮精度:运动精度―第Ⅰ公差组

工作平稳性精度―第Ⅱ公差组

接触精度―第Ⅲ公差组

侧隙间隙―由齿厚的上、下偏差类型(C-S)决定(按承载传动精度要求定)

注意:三组精度等级可以不同,但一般不超过一个等级

7―运动精度等级

6―工作平稳性精度

6――接触精度

G――齿厚上偏差

M――齿厚下偏并

爱华网

爱华网