?1 激光焊接技术及特点 ?

1960年,人类历史上出现了第一台激光器―红宝石激光器。 ?

从20世纪60年代初这种激光器在美国被首次成功用于拉丝模金刚石(diamonds for wire draw dies)打孔开始人们对这种技术可行且有重要经济价值的激光加工方法给予高度重视并致力于研制更为高效、更加适用的激光器。大功率COZ和Nd:YAG激光器的出现并成功实现商品化为以快速加热为基础的激光加工方法的快速发展奠定了基础。 ?

? ?目前激光加工方法包括激光打孔(laser drilling 1、激光切割(laser cutting)、激光热处理(laser heat-treatment)、激光涂覆(laser cladding )、激光重熔处理(laser remelting)、激光合金化(laser alloying)、激光上釉(laser glazing)、激光打标(laser marking),激光成型(laser forming)、激光模型制造(laser rapid prototyping )、激光晰磨(laser structuring).激光配平(laser balancing),激光微加工(laser micro processing)以及激光焊接(laser welding)等诸多技术涉及到产品加工制造的各个领域。 ?

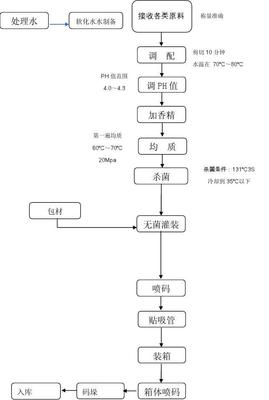

? ?激光焊接是近年来增长最快.也是发展最被看好的一项激光加工技术。按形成焊缝的方式不同分为热传导型激光焊接和激光深熔焊两种类型。 ?

? ?早期的激光焊接应用均采用低功率脉冲固体激光器照在工件表面的激光功率密度仅为5x105-5x1护WIcm2,焊接过程属传导型焊接即激光辐照加工工件表面.激光能量被表层10-100 Nm的薄层所吸收工件表面的热量通过热传导向内部扩散熔池达到一定深度,表面无明显汽化。该种焊接输入工件的热量小单位时间焊合的面积也小.主要用于电子器件等小型精密部件的焊接。 ?

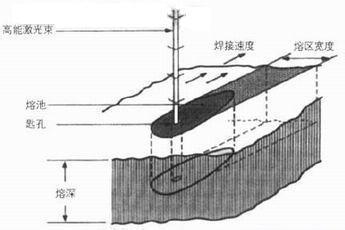

? ?千瓦连续CO2激光器的问世可使照在工件表面的激光功率密度达106-107 W/cm2实现了基于“小孔效应”,的激光深熔焊(LaserPenetration Welding),即激光焊接过程中,由于金属材料瞬时汽化在激光束中心处形成小孔(或称匙孔)通过小孔激光束能量传入工件深部,且几乎全部得到吸收。激光深熔焊焊接速度快焊缝深而窄,热影响区小,表现为传导型激光焊接及常规传导型焊接方法有电弧焊、氮弧焊等.且有不同的特点及优势.因此发展迅速广泛应用于汽车、造船、机械及电子等领域。 ?

? ?激光焊接的主要特点如下。 ?

? ?* 热量输入很小、焊缝深宽比大,热影响区小导致工件收缩和变形很小,无需焊后矫形。 ?

? ?* 焊缝强度高焊接速度快焊缝窄且通常表面状态好,免去焊后清理等工作。 ?

? ?* 焊接一致性、稳定性好一般不加填充金属和焊剂,并能实现部分异种材料焊接。 ?

? ?* 光束易于控制,焊接定位精确易于实现自动化。 ?

? ?* 与其他焊接工艺方法比较激光焊接的前期投资较大。 ?

? ?* 被焊工件装配精度高,相对而言对光束操控的精确性也有较高的要求。 ?

? ?2 激光捍接现状及发展趋势 ?

? ?2.1激光焊接的产生及发展 ?

? ?自1962年有了关于激光焊接应用的报道后,各国学者又做了许多激光焊接的基础性研究。20世纪70年代以前,由于高功率连续(CW)激光器尚未开发出来,所以研究重点集中在脉冲激光焊接(PW)。随着千瓦级连续CO2激光器问世及在焊接方面取得成功,激光焊接的研究与应用情况发生了变化。在大厚度不锈钢试件上进行CO2激光焊接,形成了穿透工件的焊缝,而且激光焊接产生的深熔焊缝与电子束焊接相似,并清楚地表明了“匙孔”的形成。日本、德国、英国和前苏联等国的研究小组也相继报道了大功率COZ激光焊接技术的发展及其优化。由于金属对Nd:YAG激光10.6 Nm波长的反射率远远低干对CO2激光10.6 Nm波长的反射率,因此相对于CO2激光器来说,使用平均功率较低的Nd: YAG激光器进行焊接,可获得与较高功率COZ激光器相同的焊接深度。特别是1.06 Nm的激光可用光纤传输而光纤传送系统与Nd : YAG激光器和机器人的结合大大增加了激光加工系统的方便性与灵活性,这种组合系统非常适合工业上的多工作台同时加工及多台机器人分时加工。 ?

? ?目前,除激光传导焊(laser conduction)、激光深熔焊(laser penetration)、激光硬钎焊(laser brazing )、激光软钎焊(laser soldering)外又相继问世了激光双光束焊接(Double focus welding)、激光填丝焊(laser filler wire welding),激光复合焊(Hybrid laser welding)远程激光焊接(laser remote welding)等新的焊接方法。 ?

? ?焊接结构也由对接接头(butt joint)‘搭接接头(overlap joint)扩展到角接接头(fillet joint)、车身接头(coach joint)、端接接头(standard edge joint)等。 ?

? ?2.2激光焊接研究现状 ?

? ?(1)激光焊接加热过程及机理 ?

? ?激光深熔焊接过程在激光深熔焊接过程中会产生如下特殊效应。 ?

? ?a.焊缝净化效应。激光焊接时.焊缝中氧化物等杂质因汽化而大量减少。加上焊接时加热冷却速度快,焊缝金属组织细小.热影响区窄等因素使焊接接头的力学性能得到改善和提高。例如,在激光焊接HY-130钢时焊缝中O, S, N等杂质含量减少接头抗拉强度、冲击韧性与母材相当。 ?

? ?b.小孔和等离子效应。在功率密度高达10*8~10*7 W / cm2的激光束照射下,被焊材料辐照区表层局部迅速熔化、汽化,在汽化膨胀力反作用下于材料内部形成小孔。小孔内充满金属蒸气形成的等离子体。在小孔之上形成一定范围的等离子体云.等离子体吸收部分激光而使有效激光能量减少。因此,激光深熔焊时必须对等离子体加以抑制。 ?

? ?c.壁聚焦效应。由千入射到小孔侧壁的激光束的入射角度较大,使入射激光在孔洞的侧壁被反射到孔洞底部出现小孔中光束能量叠加的现象。它有助于维持小孔的存在和熔深的增加。 ?

? ?另外伴随计算机和CAE(计算机模拟)技术的发展,有关激光焊接焊缝、熔池、小孔及基体热影响区的传热传质研究取得丰硕成果,相应建立起多种数学模型。 ?

? ?(2)激光焊接工艺参数及影响 ?

? ?影响激光焊接质量的主要因素有光束质量、功率密度和离焦量,焊接速度、保护气体种类及流量、材料的热物理性质等。多年的相关研究,已积累很多数据但受设备、焊接结构和材料多样性影响,激光焊接很难建立起完整的工艺数据库。 ?

? ?(3)激光焊接缺陷 ?

? ?激光焊接的常见缺陷有气孔、裂纹、氧化、咬边、焊缝表面凹凸不平、焊深不足或焊缝深浅不一致等。其中,前两种是焊缝的主要内部缺陷,后几种多数是与焊缝成形性有关的缺陷。气孔、裂纹对焊缝性能影响极大。 ?

? ?2.3激光焊接发展趋势 ?

? ?(1)激光焊接的最新动向 ?

? ?a.10 kW CO2和YAG激光焊接 ?

? ?最近,德国和英国等都开发了大功率YAG激光设备,与CO2激光焊接进行比较,并探讨了熔化特性及等离子体的影响。英国TWI采用将3台4kW YAG激光器发出的激光束引入直径1 mm的SI光纤中合成为一束高功率激光束的方法,研究了C-Mn钢YAG激光焊接的熔深在15 mm厚的钢板上获得了良好的熔透焊缝。发现YAG输出功率大时,如何去除小孔中喷出的等离子体成为一个重要的技术问题。 ?

? ?在瑞典SCANIA ferruform 工厂已用12 kW CO2激光加工机实现载货车后桥轴头激光在线焊接。 ?

? ?b.激光焊接在线监测 ?

? ?为了得到高质量焊缝,希望采用可靠的监测系统控制焊接过程。实际上,激光焊接过程中存在许多与物理现象有关的信息。所谓过程监测是指通过对等离子体放出的光、熔池压力变化引起的声音、焊件中机械应力引起的超声波金属蒸气等离子介电常数的变化、反射激光束功率的监测.以及熔池及小孔的直接观察等,来判定焊接过程的变化。另外旧、德学者不仅对激光焊接中等离子体发出的光和声音进行采集研究还对小孔和熔池进行观察、监测并进一步研究对焊接过程进行监控的方法。 ?

? ?c.激光与电弧复合焊接法 ?

? ?激光-TIG复合焊显著增加焊速r其焊速约为TIG焊的2倍。激光一MIG复合焊由于填充焊丝和电弧加热范围较宽,显著增加了对间隙的桥接性。综合了两种焊接的特点,激光与电弧复合焊获得的焊缝顶部宽、深度大且激光产生的等离子体减小了电弧引燃和维持的阻力,使电弧更稳定。复合焊增强了焊接适应性,且增加焊接效率。激光电弧复合焊对焊接效率的提高十分显著主要基于两种效应,一是较高的能量密度导致较高的焊接速度;二是两热源相互作用的叠加效应。 ?

激光焊接技术在汽车工业中应用现状及趋势_激光焊接技术

激光-TIG复合焊

? ?d.铝合金的激光焊接 ?

? ?最近汽车用铝合金的激光焊接受到注目。除已对Audi A2铝合金车身进行了YAG激光焊机应用外,还进行了各种合金YAG激光的对接、搭接及丁型接头焊接试验.比较了其焊接性及各种保护气体下接头的抗拉强度进行了铸造材和挤出材的YAG激光焊接,探讨了气孔生成及各种焊接条件的影响。 ?

? ?e.镁合金的激光焊接 ?

? ?Mg合金密度比AI合金小36%作为高比强材料倍受注目。为此,进行了脉冲YAG激光和连续CO2激光焊接试验。对于板厚1.8 mm的AZ31BH24合金(3.27%Al,0.79%Zn)其各种缺陷较少的最佳YAG焊接条件为平均功率0.8 kW.脉宽5 ms、脉冲频率120 Hz焊接速度300 mm/s。在功率2.5 kW、焊速127 mm/s、焦点尺寸0.42 mm条件下,连续CO2激光焊接获得了良好的熔透焊缝。 ?

? ?(2)激光焊接设备的发展现状 ?

? ?a.LD泵浦固体激光 ?

? ?关于半导体激光(LD)浦固体激光设备,其开发研究在世界上很活跃。在日本作为“光子工程”国家项目已研究开发出10 kw小型(Rod型和Slab型)设备。在美国,作为“精密激光加工”国家项目。研究开发出了3 kW LD泵浦Slab型固体激光设备可获得20-30 mm的大熔深焊缝。由于焊缝宽度极小,可使激光束作横向运动扩大了熔化宽度。现在德国开发的LD泵浦薄圆盘固体激光最受注目它具有体积小、质量好、效率高和可大功率化等特点Hass公司已开发出LD泵浦4 kW的圆盘激光设备并将开发10 kW级的设备。 ?

? ?b.半导体激光设备 ?

? ?目前,许多公司正在研制大功率的半导体激光设备,现已出现2~6 kW级的商用小型设备。由于体积小、质量轻,半导体激光器可直接搭载于机器人上进行焊接等加工,另外也可用光纤传输半导体激光进行焊接。尽管半导体激光器效率高、波长短但由于存在激光发散角度大、工作距离(焦深)短这一缺点目前仅用于激光钎焊及塑料等的焊接。 ?

激光焊接技术在汽车工业中应用现状及趋势_激光焊接技术

c.激光远程焊接(Remote Welding)设备 ?? ?由于高光束质量的激光器相继问世如板条CO2激光器、光纤激光器和盘式YAG激光器(Disc Laser)使得激光远程焊接或称激光扫描焊接(Laser Scanning Welding)成为可能并极大地提高了汽车车身件激光焊接速度。目前,已有固定龙门式加工机+CO2激光器、机器人+光纤激光器或盘式YAG激光器等汽车车身件制造用激光远程焊接设备。 ?

? ?3 汽车工业中激光捍接技术面临的主要问题 ?

? ?激光焊接技术用于汽车工业也同样面临激光加工设备一次性投入较大单位时间加工成本高的问题。除此之外尚有许多技术层面的问题需要研究和探索如工艺参数优化、先进工艺方法研究、性能预测及质量控制等。下面主要讨论激光焊接技术用于汽车工业所面临的技术问题。 ?

? ?3.1工艺参数优化 ?

? ?众所周知,激光焊接具有多参数特点通常情况下包括激光波长、激光束模式(或发散角)、激光功率‘激光偏振特性、激光脉冲频率、聚焦镜焦距卜激光照射角度、焊接速度、离焦量(或称焦点位置)、气体保护方式、保护气种类及流量、接头间隙等激光加工参数另外还包括焊接结构、焊接材料、工件厚度等工件特性和参数。如果是激光填丝焊(或激光硬纤焊)激光焊接参数还应包括焊丝直径、焊丝成分、填丝速度、填丝方向(与焊接方向的关系)、填丝位置(焊丝熔化端与工件和激光焦点之间的关系)、填丝角度如果是激光复合焊还应包括除激光以外焊接热源(TIG, MIG或等离子源)的相关参数。 ?

? ?激光焊接多参数的特点给激光焊接带来丰富多彩的焊接结果同时也给研究激光焊接带来很多可变因素和新的课题。无论在开环控制还是闭环控制下,激光焊接工艺参数优化或最佳工艺参数确定的难度和工作量都有所增加。由干汽车工业要求用于大批量生产的各种生产工艺要稳定、可靠且易于控制,因此如何通过筛选和有效控制最少的激光参数来达到最大控制激光焊接结果则显得非常重要。 ?

? ?3.2先进工艺方法的研究 ?

? ?一辆汽车的车身和底盘由数百种以上的零件组成采用激光焊接可以把很多不同厚度、牌号、种类、等级的材料焊接在一起制成各种形状的零件大大提高汽车设计的灵活性。 ?

? ?激光焊接汽车零件(特别是车身件)的复杂性和多样性的特点为激光焊接新方法的不断涌现提供了广阔的发展空间。每种激光焊接方法的机理、特性及对焊接结果和焊接性能的影响都需要深入地研究以使激光焊接加工趋于更加完美,同时也为实际生产中激光焊接技术应用的选择和创新做必要的准备。

激光焊接技术在汽车工业中应用现状及趋势_激光焊接技术

? ?3.3性能预测及质量控制 ?

? ?能够有效控制焊接质量(形成闭环控制)和预测焊接结果是焊接研究人员多年的追求。对激光焊接这样的快速、精密焊接技术形成闭环控制和预测焊接结果则尤为重要。 ?

? ?激光焊接由于采用计算机控制所以具有较强的灵活性和机动性可以对形状特殊的门板、挡板、齿轮、仪表板等零部件实施焊接;也可以完成车顶和侧围发动机架和散热器架等部件的装配如果加上光纤传输系统和机械手就可以进入汽车装配生产线达到自动化焊接的目的。加工中的闭环控制可使激光焊接系统几乎达到完美加工的要求。因此汽车产品质量趋于更高的近乎完美的水平对激光焊接技术尽快实现闭环控制提出了更迫切的要求。 ?

? ?因此激光焊接加热过程研究、激光焊接温度场模拟、激光焊接区等离子体特性及机理研究将对快速预测激光焊接结果和有效控制激光焊接质量(形成闭环控制)起到至关重要的作用.但相关研究与实际应用尚有一段距离。

爱华网

爱华网