蜂窝陶瓷是近三十年来开发的一种结构似蜂窝形状的新型陶瓷产品。由最早使用在小型汽车尾气净化到今天广泛应用在化工、电力、冶金、石油、电子电器、机械等工业中,而且越来越广泛,发展前景相当可观。

蜂窝陶瓷_蜂窝陶瓷 -蜂窝陶瓷简介

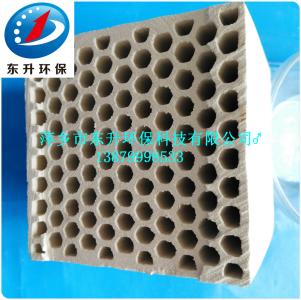

蜂窝陶瓷无数相等的孔组成的各种形状,目前最大的孔数已达到了每平方厘米20~40,密度每立方厘米4~6克,吸水率最高达20%以上。由于多孔薄壁的特点,大大增加了载体的几何表面积和改善了抗热冲击性能,目前生产的产品,其网状孔以三角和四方为主,三角比四方承受力好得多,孔数也多些,这一点作为催化载体尤其重要。随着单位面积孔数的提高和载体孔壁厚度的减少,陶瓷载体的抗热冲击趋势是提高的,热冲击破坏的温度也是提高的。因此蜂窝陶瓷必须要降低膨胀系数和提高单位面积的孔数。热膨胀系数是主要性能指标,当前国外水平是α25-1000℃≤1.0×10-6℃-1,与国内对比有一定差距,不过这差距越来越小。最早生产蜂窝陶瓷的原料主要是高岭土、滑石、铝粉、粘土等,而今天已突破了,尤其是硅藻土、沸石、膨胀土以及耐火材料的应用,蜂窝陶瓷应用日益广泛,性能越来越好。除了用于烧结成型的蜂窝陶瓷外,还出现了不烧结的蜂窝陶瓷,这大大提高了催化性能的活性。不仅外观尺寸由最小的球环形状发展到大尺寸的立柱和方形和圆形。根据模具设计的不同;可以制作成不同尺寸不同形状不同结构的蜂窝陶瓷。如用在石化行业炼油空气吸附干燥的分子筛催化剂,尺寸高达0.8m,宽0.25m的正方形,孔数每平方厘米达到25,从原料、工艺以及机械制造方面都有了很大的变化。尤其是生产工艺有了很大提高。作为催化剂的蜂窝陶瓷要求在制造成型时不开裂,有机成分必须释放干净,除了耐磨性能外还要求有一定的机械强度,再生回用多次。

蜂窝陶瓷主要产品有蓄热填料、活性炭、活性氧化铝、分子筛、瓷料球、塔填料和催化剂等数十种产品,蓄热填料的蜂窝陶瓷热容量J/kgk1000以上,使用温度≥1700℃,在加热炉、烘烤器、均热炉、裂解炉等窑炉中可节省燃料达40%以上,产量提高15%以上,排放烟气温度低于150℃。

活性炭粉末或颗粒制成蜂窝陶瓷形状后,大大提高了水处理的净化和废水处理能力,尤其在医药工业中抗菌素、激素、维生素、核酸针剂及各种针剂,药物等的脱水脱色去杂质等。

蜂窝陶瓷填料比其它形状填料的比表面积更大,强度更好等优点,可使汽液分布更均匀,床层阻力降低,效果更好,且可延长使用寿命,在石化、制药和精细化工行业中作填料效果相当好。

蜂窝陶瓷用在催化剂方面更具优势。以蜂窝状陶瓷材料为载体,采用独特的涂层材料,以贵金属,稀土金属及过渡金属制备,因而具有高的催化活性,良好的热稳定性,长的使用寿命,高强度等优点。

用于催化裂化的蜂窝陶瓷正在取代现有的产品。催化裂化用200~500℃之间的重馏分油为原料(包括减压馏分,直馏轻柴油、焦化蜡油等),以硅铝酸盐为催化剂,反应温度在450~550℃之间(随反应器类型而异)。它产量大(每个大型催化裂化装置,每年裂化油品百万吨以上),技术条件要求高(例如,催化剂每接触油几分钟甚至几秒钟就要再生,每分钟流过流化床催化剂达10t或更多)随着催化活性的提高,为了加快再生速度,要求更加苛刻的再生条件。例如600~650℃,甚至700℃,催化剂消耗量大,每吨进料油消耗0.3~0.6kg催化剂,催化剂力学强度差的,消耗的还要大得多。这要求着催化剂活性、选择性、稳定性的稍微提高,对生产实际将具有重大意义。正因为如此,蜂窝陶瓷催化剂也在不断推陈出新,市场需求也越来越大,这些催化裂化用的催化剂被蜂窝陶瓷催化剂所代替,大尺寸多孔数的蜂窝陶瓷催化剂已崭露头角,有着强劲的发展势头。

蜂窝陶瓷_蜂窝陶瓷 -蜂窝陶瓷特点

蜂窝陶瓷的特点:环保陶瓷 陶瓷材料由于其高强度、耐高温、耐腐蚀、耐磨等特异性能可广泛应用于各种环保领域,如汽车尾气排放等。

1、用于微过滤、超过滤和纳过滤用的多孔超薄陶瓷和聚合陶瓷薄膜陶瓷无机膜的发展始于世纪美国科学家首次采用多孔陶瓷膜来分离腐蚀性极强的UF 6 同位素。由于SiO 2 、Al 2 O 3 、MgO、ZrO 2 、TiC、UC等无机硅酸盐材料制备的无机膜具有聚合物有机薄膜无法比拟的优越性,21世纪起,无机陶瓷薄膜的开发和应用研究得到了更进一步的发展,除了传统的核工业、航空航天、食品工业、化工、生物等工业,在环境领域的应用和发展特别引起了世界各国的重视。

德国茵莱精密陶瓷有限公司已研发出具世界领先水平的用于微滤(1?m至30nm)、超滤(30nm至3nm)和纳滤(3nm至0.9nm)用的多孔陶瓷薄膜,并已开发出多种规格和用途的工业实际应用成套分离和过滤装置,如对含放射性物质废水的三级陶瓷膜过滤净化处理装置。这种用于微滤、超滤、纳滤用的多孔陶瓷薄膜是一种进行物质分离和能量传输的中间介质隔膜,薄膜根据实际需要制成所需孔径(微米级、亚微米级和纳米级微孔),所有薄膜都有界定的阻断过滤值,如超滤(用于对诸如乳胶浊液的清理、消毒灭菌和其它化学物质的纯化)和纳滤(用于固化微生物和细胞的生物陶瓷载体,固化后的生物膜用来生产如蛋白和疫苗这样的生物活性物质)。其中,我司的0.9nm孔径纳滤膜是目前世界已知最小孔径的纳滤陶瓷膜,阻断过滤值小至450g/mol,如果界定的阻断过滤值为<1000g/mol,试验证明可以对SO 4 2 -的阻止高达90%。

多孔陶瓷载体是上述三种陶瓷过滤膜的基础,并决定过滤组件的形状和陶瓷膜面积大小。我司开发的过滤组件在高至450°C的温度和60巴大气压的环境下能完全正常工作,可用各种酸碱液或蒸汽高温冲洗。这些陶瓷载体通过不同生产工艺制造出平板形、毛细管形、单孔道、多孔管道等。平板载体厚度1mm,需要时可用陶瓷粘接技术将多个盘形体层黏在一起。毛细管陶瓷载体的直径可小至1.1mm。多孔管道陶瓷载体的尺寸大小不一(22孔道载体的标准尺寸为宽101mm,厚6mm,孔道直径3mm)。载体的具体形状、尺寸大小取决于陶瓷薄膜面积和分离过滤用途,并与不锈钢套体结合一起使用。

薄膜中间隔有一或数层多孔陶瓷体,用特别的工艺镀膜在粗糙的多孔陶瓷基体上,陶瓷基体可以是多种形状的平面或管道,其制备依据分离要求可用溶胶-凝胶工艺、发泡工艺、有机泡沫浸渍工艺、添加造孔剂工艺等备制。分离膜两边的物质粒子由于尺寸大小、扩散系数或溶解度的差异等,在一定力差、浓度差、电位差或化学位差的驱动下发生传质过程。传质速率的不同会导致选择性透过,进而引起混合物的分离。

我司拥有目前世界上已知的所有纳米陶瓷镀膜工艺技术,包括溶胶镀膜技术。常规的涂层技术如浸涂、喷涂、旋转涂等也可用来制作溶胶薄膜,然后通过烧制或固化将这层溶胶薄膜转化成陶瓷膜。各种镀膜技术适合不同产品用途,含水多的溶胶镀膜技术生成一种所谓的胶态溶液,其离散颗粒受表面荷质比影响非常稳定。溶胶层在400°C-600°C温度烧制,可以生成TiO 2 、ZrO 2 和γ-Al 2 O 3 这样的间隙多孔薄膜,非常适合超过滤用途。通过可控水解生成带自由羟基的齐聚物聚合溶液,这种生成过程可以通过加入一定量的水或加入某种抑制水分解的络合剂来实现,羟基通过缩聚作用在200°C-500°C度时固化,形成陶瓷微孔网状系统。由此可制成适用于纳滤和纳米级气体分离的TiO 2 、ZrO 2 、Al 2 O 3 和SiO 2 无定形微孔陶瓷膜。

我司研制出的纳米过滤薄膜,其孔结构与以粒子间孔结构为特征的微过滤和超过滤薄膜不同,是一种无单个粒子的不定形无组织微孔结构,通过聚合溶胶技术镀膜而成。开发的陶瓷薄膜在制备时是根据要过滤和分离物质的大小的具体需要特制成所需孔径和孔隙数量,故每一薄膜根据用途的不同而都有界定的阻断过滤值,即这种陶瓷薄膜的孔径和孔隙数量可根据用途不同在制备时予以调整。另外,陶瓷薄膜技术是以物理原理为基础的,无需化学品的辅助,没有二次污染,效率高,能耗低,操作简易。化学稳定性非常好,耐腐蚀、耐高温、结构造型稳定、机械强度高,能经受高速粒子粉尘的冲击,可在高压高温和腐蚀环境中应用,有利于提高流通量,并可有效地对陶瓷薄膜进行酸碱、高压反冲和高温蒸汽清洗。采用我司陶瓷膜的液相和气体分离成套工业应用设备已经成功应用在包括核工业、航空航天、食品工业、医药、环保等众多实际工业领域中,包括对放射性废水的净化处理、聚合物薄膜与陶瓷薄膜结合的抑制和排除蛋白的超过滤净化、用于净化处理含重金属和有机物废水的陶瓷薄膜生物反应器、净化处理辊轧乳液的陶瓷薄膜超过滤净化装置、对生产玻璃纤维产生的废水的两级薄膜过滤净化处理装置等等。

陶瓷薄膜在环保中的过滤和分离应用范围非常广。在对纺织或印染厂的有色废水经陶瓷薄膜净化过滤处理时,不仅可清除各种有害化学物质,也可以对溶入水中的化学色剂分子进行分离回收并再次循环实用。薄膜陶瓷也可以通过将可溶金属离子转化成非溶性金属碳酸盐来减少工业废水中的重金属,当薄膜上的金属碳酸盐堆积到一定量时对其进行冲洗然后用另一过滤器回收,经济效益非常明显。

由于纳米孔径级陶瓷薄膜的发展和应用,使采用无机陶瓷薄膜对含低分子有机污染物、重金属离子、表面活性剂废水的处理成为可能。故薄膜陶瓷不仅在净化生活用水、处理工业用水和废水等环境治理方面,同时在冶金、化工、食品、医药、生物技术等领域都有着极好的市场应用前景。茵莱精密陶瓷有限公司的陶瓷溶胶镀膜及各种溶胶和纳米复合薄膜的生产完全是在公司超净厂房内进行的(等级10/100±5%;室温:±1 °C)。不仅研发、生产各种薄膜,同时可为客户研发设计适合客户特定产品的陶瓷薄膜和过滤分离系统集成。

2、陶瓷触媒 我公司开发的陶瓷催化或触媒技术和产品在工业废气和废水净化处理中的应用已越来越广泛。催化体的化学组成及设计因具体实际应用而各不相同,其几何体和形状可以多种多样,如蜂窝瓷、颗粒陶瓷、球形陶瓷、多孔或单孔管道陶瓷等。典型的陶瓷材料有:堇青石、莫来石、块滑石、高铝、碳化硅、氧化钛、氧化锆、电刚玉、沸石、复合陶瓷等。用途从简单的瓦斯焊枪、汽车尾气处理、大型柴油发电机的废气净化到用于工业废气处理、热交换及热储存的大型蜂窝瓷。例如:

分解一氧化二氮(nitrousoxide)的陶瓷触媒 在硝酸(Nitric-acid)生产中,利用一种特殊的陶瓷触媒体可完全分解一氧化二氮,将其分别分解至相应的元素而不会产生NO X ,主要产品锘(NO)不会受任何影响。

氧化碳氢化合物的陶瓷触媒 用钙钛类氧化材料研制的陶瓷触媒体可以氧化碳氢化合物,其催化性能远胜于贵金属触媒,特别在抗高温、抗腐蚀、抗毒性和低成本经济性方面表现尤为突出。

氧化卤代烃(Halogenated hydrocarbons)的陶瓷触媒 在过渡金属氧化物混合物基础上开发的陶瓷触媒可以分解卤代烃,其活性、选择性和使用寿命要远优于常规催化剂。

汽车尾气处理用陶瓷触媒转化器 为了控制汽车的废气污染,降低一氧化碳、黑烟及其他有毒气体的排放,触媒转化器从70年代末开始被使用在汽车上。在过去数十年中的技术发展中,汽车制造厂使用了许多不同的方式来降低排放污染,例如排气循环、燃料箱油气回收及引擎电子控制系统等,但触媒转化器一直是降低有害废气排放的最有效方法。在触媒转化器的化学反应中,贵金属原子产生各种不同的过渡反应,使整体反应活化能降低,进而提高废气转化成一般无害气体的反应机率,而触媒本身在化学反应后仍然保持原来的状态,这是触媒转化器和传统排烟过滤器的最大差异。触媒转化器不仅有良好的使用寿命,也避免了长期使用后被阻塞的可能性。

大部分的现代触媒转化器包含了两个部分:还原性蜂窝瓷及氧化性蜂窝瓷。当废气通过还原性蜂窝瓷时,氮氧化物首先被分解为氮气和氧气。当废气进一步通过氧化性蜂窝瓷时,一氧化碳和碳氢化合物被进一步氧化成二氧化碳及水。此时前一阶段产生的氧气亦有助于此类氧化反应的进行,特别是高压缩比的发动机,由于排放的氮氧化物浓度较高,在还原反应中产生的氧气浓度亦明显提高。

蜂窝陶瓷_蜂窝陶瓷 -蜂窝陶瓷生产工艺

汽车尾气处理用的蜂窝陶瓷材料常为多孔堇青石,其每平方英寸400孔道的几何外形,以及材料中 2-3mm 的多孔结构,产生了0.2-0.3m 2 /g的高比表面积。用同步电子辐射测量方法(EXAFS:extended X-ray absorption fine structure)可精确地测定贵金属铂元素在蜂窝陶瓷载体表面上的原子排列方式,显示了铂原子在堇青石陶瓷载体表面形成所谓的海棉状结晶,使得触媒转化器内的气体接触面积平均在2000M 2 以上,同时也使气体分子在触媒转化器中有足够高的机率与贵金属原子碰撞产生有效的触媒转化反应。除研发不同型号的全陶瓷载体外,茵莱赛米克高新陶瓷有限公司拥有生产复合、合金化以及陶瓷涂层的触媒蜂窝瓷技术和生产工艺。

爱华网

爱华网