产品出厂之前需要检验,产品检验的流程是什么,产品检验需要哪些步骤。小编给大家整理了关于产品出厂检验流程,希望你们喜欢!

产品出厂检验流程1 目的

确保公司内部加工生产的整机或组件产品的出厂检验处于受控状态。

2 适用范围

公司内部生产的用于销售的整机或组件产品,以及XX产品。 3 术语和定义

出厂检验:包括安全测试、FQC检验和OQC检验。

4 职责与权限

4.1 4.2 4.3 4.4 4.5

FQC/OQC:负责整机或组件产品的检验。

XXXX检验人员:负责XXX

5 内容及流程

5.1 5.1.1

FQC检验: 送检

/入库交接单》随组件产品送至 FQC

5.1.1.2

FQC工序。

5.1.2

检验

组件产品检验:按相应检验规范检验,检验合格后流到下工序,检验过程中发现的不合格品处理按《制程不合格品处理规范》执行。检验记录应予以保持。

5.1.2.2

整机检验:

5.1.1.1

5.1.2.1

A、整机安全检验:按《通用各机型整机批量安全检验规范》的要求检验。检验合格后流到下工序,检验过程中发现的不合格品处理按《制程不合格品处理规范》执行。检验记录应予以保持。

B、整机常规检验:按各机型对应整机FQC检验规范或结合各产线通用FQC检验操作指南进行检验作业,整机外观参照《XX产品通用整机外观检验规范》的要求检验。检验合格后流到下工序,检验过程中发现的不合格品处理按《制程不合格品处理规范》执行。

检验记录应予以保持。

C、整机配置、标识检验:按各订单要求配置逐一确认,对机器标贴、专利标贴以及特殊的标贴、语言和丝印、硬件配置等需特别关注,具体可根据各生产线自行制定的《____工序检查表》内容进行并保持记录。监护产品FQC按《通用监护产品FQC扫描检验工艺》执行。检验合格后流到下工序,不合格品的处理按《制程不合格品处理规范》执行。 5.1.2.3

整机批量性能外观检验

a) FQC检验员按《通用产品整机批量性能外观检验抽样规范》(Q-T-123 )从合格整机中

抽取样本进行整机性能外观的批量检验,检验记录由质量控制部相关授权人员进行审核,给出是否合格放行的处理意见。

b) 决定本批产品的处理。

c) d) 5.1.2.4

检验记录归档:/入库交接单》、《FQCXX、《整机抽检记录》以及/入库交接单》必须与质量记录一

5.1.2.5

/入库交接单》并登记台帐。《产品送检/FQC检验记录表》编号。

5.1.3 5.1.4

标识:

审核:《产品送检/入库交接单》及《FQC检验记录表》、《XX类产品整机检验记录》、《整机抽检记录》由FQC送质量控制部审核,以确认产品的最终检验结果,并由质量控制部相关授权人员依据提供的记录判断检验过程是否正确选用了DMR要求的检验标准、合格的验收设备以及提供的验收记录是否齐全、记录填写是否正确等决定是否准予合格放行。

5.2 5.2.1

OQC检验

送检 :对于组件产品由包装作业员填写《产品送检/入库交接单》,整机则直接使用FQC提供的《产品送检/入库交接单》送OQC检验。

5.2.2

检验审核及标识:包装OQC按《通用XX整机包装检验规范》对包装进行检验,检验过程中发现的不合格品处理按《制程不合格品处理规范》执行。检验记录应予以保持。

5.2.3

检验记录归档:检验合格与不合格的记录都要予以保持并归档,《XX产品追溯表》由OQC归档保存并按照《产品电子档案管理规范》的要求转化成“产品电子档案”。

5.3 5.3.1

XXC产品检验

生产检验:按《XXXX生产检验规范》的要求对试剂进行检验。检验合格后流到下工序,检验过程中发现的不合格品处理按《试剂不合格品处理规范》执行。检验记录应予以保持。

5.3.2

出厂检验:按《XXXX出厂检验规范》的要求对试剂进行检验,并按照《XX包装标志、标签和说明书检验规范》对试剂包装进行检验。检验合格后出货,检验过程中发现的不合格品处理按《XX不合格品处理规范》执行。检验记录应予以保持。

5.3.3

留样检验:按《XX留样检验规范》的要求对留样试剂进行检验,且每周需对留样稀释液本底进行跟踪。检验过程中发现的不合格情况处理按《不合格品处理规范》执行。检验记录应予以保持。

5.3.4

型式检验:根据《XXXX不合格品处理按《XX

5.3.5

检验记录归档:XXXX生产检验记录表》、《XXXX、《XX包装标志、标签和说明书检验记录表》、

5.3.6

审核:《出厂检验记录表》、《XX试剂包装标志、标签和,以确认产品的最终检验结果,并由质量控DMR要求的检验标准、合格的验收设备以及提供的验收记录是否齐全、记录填写是否正确等决定是否准予合格放行。

试剂生产的具体控制流程内容即流程图参见《XX生产控制程序》()的说明。

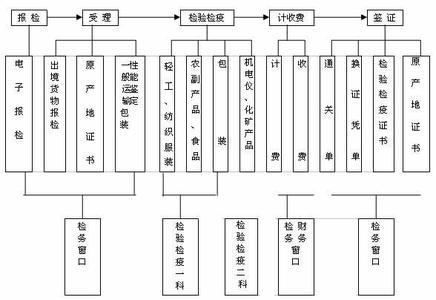

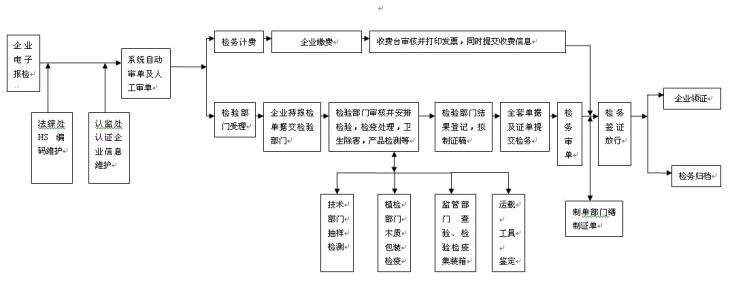

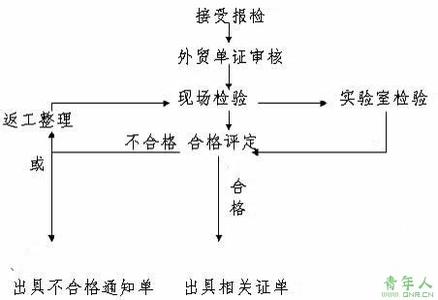

6 流程图

6.1

流程图 生产送检/入库流程 (不适用于XX产品)

7 相关文件记录

7.1 7.2 7.3 7.4 7.5

《产品送检/入库交接单》 QW/R11N02.02.01 《制程不合格品处理规范》 QW/S12N01-02 《品质异常报告》 QW/R13.02.01 《生产过程标识管理规范》 QW/S14-08 《产品电子档案管理规范》 QW/S15N04-01

7.6 《XX生产控制程序》 QW/P11N08 7.7 《XX不合格品处理规范》 QW/S16-21-SJ

产品出厂检验方法及要求一、3C认证工厂质量保证能力中对成品检验的要求:

1、成品检验类别:例行检验、确认检验

2、检验要求:

1)例行检验:是在生产的最终阶段对生产线上的产品进行的100%检验,通常检验后,除包装和加贴标签外,不再进一步加工。允许用经验证后确定的等效、快速的方法进行;

2)确认检验:是为验证产品持续符合标准要求进行的抽样检验。定期或按批进行,至少1次/年。应按标准规定的参数和方法,在规定的周围环境条件下进行。若工厂不具备测试设备,可委托有资格的试验室试验。

3、控制要求:工厂应制定例行检验和确认检验程序,检验程序中应包括检验项目、内容、方法、判定等。并应保存检验记录。

二、3C工厂检查作业指导书中对小型断路产品成品检验的具体要求:

1、检验项目:

1)例行检验:

标志和机构、脱扣特性试验、介电性能试验(1s工频耐压试验)

2)确认检验:

标志和机构、脱扣特性试验、介电性能试验(1min工频耐压试验)

2、检验方法和要求:

1)标志和机构: GB10963.1和 GB10963.2 6 8.1.2

要求:铭牌标志内容正确、齐全、清晰,耐久牢固,与产品3C型式试验报告中产品描述一致。操作正常,触头位置指示正确。

必须在产品正面标志的内容有:

额定电流、额定电压

如可利用的空间不够可以标在侧面或背面的内容有:

制造厂名称或商标、型号、如果规定断路器只用于一个频率时,则应标明额定频率、额定短路能力,用A表示、基准周围空气温度(如果不是30℃时)、防护等级(如果不是IP20时)、D型断路器的最大瞬时脱扣电流(如果大于20In)、额定冲击耐受电压Uimp(如果是2.5kV)

l 若接电源线时必须打开盖子,则接线图可标在盖子里面,否则接线图应标在正面,接线图不应标在松散地附在断路器上的标签上。

有隔离标志

断开位置“O”符号和闭合位置“ ”符号

电源端(指向断路器的箭头),负载端(背向断路器的箭头),交直流两用:接线端子应标志+或—,也允许用箭头指示电流的方向

专用于中性线的接线端子应用字母“N”标明。

——方法:目测铭牌标志、手动操作断路器分合正常、可靠,分合指示正确(如果用一个单独的机械指示器来指示主触头的位置,闭合位置(ON)应显示红色,断路位置(OFF)应显示绿色

2)脱扣特性试验: GB10963.1 9.10.1 ~9.10.3 GB10963.2 9.10.2

要求:(1)在规定的电流下的动作时间满足时间-电流特性带要求

(2)对多极断路器当单极负载时,其脱扣特性应满足要求

方法:

—试验连接导线应采用标准导线如表所示:

试验连接标准导线

额定电流

In (A)

In≤6

6<In

≤13

13<In

≤20

20<In

≤25

25<In

≤32

32<In

≤50

50<In

≤63

63<In

≤80

80<In

≤100

100<In

≤125

S(mm2)

1

1.5

2.5

4

6

10

16

25

35

50

L(m)

1

2

—试品安装在一块厚度约20mm,涂有无光泽黑漆的层压板上

—接线拧紧力矩:为下表的三分之二。

螺纹标称直径mm

扭矩Nm

Ⅰ

Ⅱ

Ⅲ

≤2.8

>2.8~≤3.0

>3.0~≤3.2

>3.2~≤3.6

>3.6~≤4.1

>4.1~≤4.7

>4.7~≤5.3

>5.3~≤6.0

0.2

0.25

0.3

0.4

0.7

0.8

0.8

1.2

0.4

0.5

0.6

0.8

1.2

1.8

2.0

2.5

0.4

0.5

0.6

0.8

1.2

1.8

2.0

3.0

第Ⅰ栏适用于拧紧时螺钉不露出孔外的无头螺钉以及其他不能用刀口比螺钉直径宽的螺丝刀拧紧的螺钉;

第Ⅱ栏适用于用螺丝刀拧紧的螺钉或螺母;

第Ⅲ栏适用于用除了螺丝刀以外的其他工具来拧紧的螺钉或螺母。

(1)过电流脱扣特性试验:

从冷态开始,对所有极通以等于1.13 In的电流(约定不脱扣电流)至约定时间,断路器不应脱扣。然后在5s内把电流稳定地升至1.45 In(约定脱扣电流),断路器应在约定时间内脱扣。

从冷态开始,对所有极通以等于2.55In的电流。断开时间应不小于1s也不大于:— 60s(对额定电流小于等于32A);

— 120s(对额定电流大于32A)

对于例行检验可以用以下方法代替:

通以1.45In至瞬时下限值之间一合适的电流,应在脱扣特性极限时间之间,相应于制造厂所选择的点的时间内脱扣。(此电流值和脱扣时间必须经过有效的验证)

(2)瞬时脱扣和触头正确断开试验:

交流断路器:

— 瞬时脱扣特性试验时,应用一个辅助开关来接通电源。

— 从冷态开始,对所有极通以等于3In(B型)、5In(C型)、10In(D型)的电流,断开时间应不小于0.1s(在任何合适电压下进行一次试验);

— 然后再从冷态开始,对所有极通以等于5In(B型)、10In(C型)、20In(D型)的电流,断路器应在小于0.1s的时间内脱扣(在额定电压Un(相线对中性线)下进行试验,功率因素在0.95和1之间。操作程序为:O-t-CO-t-CO-t-CO,测量“O”操作的脱扣时间。每次操作后,指示装置应显出触头的断开位置)(对例行检验可在任何合适的电压下进行一次试验)。

交直流两用断路器:

先进行交流试验:

— 从冷态开始,对所有极通以等于3In(B型)、5In(C型)的电流,断开时间应不小于0.1s,并且不大于45s(B型≤32A)、90s( B型>32A)、 15s(C型≤32A)、30s( C型>32A)(在任何合适电压下进行一次试验);

— 然后再从冷态开始,对所有极通以等于5In(B型)、10In(C型)的电流,断路器应在小于0.1s的时间内脱扣(在额定电压Un(相线对中性线)下进行试验,功率因素在0.95和1之间。操作程序为:O-t-CO-t-CO-t-CO,测量“O”操作的脱扣时间。每次操作后,指示装置应显出触头的断开位置)(对例行检验可在任何合适的电压下进行一次试验)。

l 再进行直流试验:

— 从冷态开始,对所有极通以等于4In(B型)、7In(C型)的电流,断开时间应不小于0.1s,并且不大于45s(B型≤32A)、90s( B型>32A)、 15s(C型≤32A)、30s( C型>32A)(在任何合适电压下进行一次试验);

— 然后再从冷态开始,对所有极通以等于7In(B型)、15In(C型)的电流,断路器应在小于0.1s的时间内脱扣(在任何合适电压下进行一次试验)。

(3)单极负载对多极断路器脱扣特性影响的试验:

— 对带二个保护极的二极断路器,从冷态开始,仅在一个保护极上通以1.1倍约定脱扣电流(1.1×1.45In)时应在约定时间内脱扣。

— 对三极和四极断路器,从冷态开始,仅在一个保护极上通以1.2倍约定脱扣电流(1.2×1.45In)时应在约定时间内脱扣。

3)介电性能试验 :GB10963.1 不经9.7.1试验后做9.7.3和9.7.4 试验

要求:对断路器规定部位施加规定的试验电压至规定的时间,试验过程中,不应发生闪络或击穿。

方法:

—绝缘外壳覆盖金属箔

—施加电压:主电路及预期与主电路连接的辅助电路和控制电路:2000V

制造厂指明的不适合于与主电路连接的辅助电路和控制电路:

1000V,当额定绝缘电压Ui不超过60V时;

2Ui+1000V,最小值1500V,额定绝缘电压Ui超过60V时。

—施压时间:确认检验:1min

例行检验:1s

—施压方法:将设备泄露电流整定在100mA,试验开始时,施加的电压不大于规定值的一半,然后在5s内将电压升至规定值,开始计时,时间到后,电压缓慢下降。

—施压部位:主电路(所有辅助电路连接至框架上)

断路器处于断开位置,依次对每极的每对接线端子之间(当断路器处于闭合位置时,这些接线端子电气上是连接在一起的);

断路器处于闭合位置,依次对每极与连接在一起的其它极之间;

断路器处于闭合位置,所有连接在一起的极与框架,包括覆盖在绝缘材料内壳(如果有的话)外表面的金属箔之间;

机构的金属部件与框架之间;

对具有采用绝缘材料内衬的金属外壳的断路器,框架与覆盖在绝缘材料衬垫,包括套管和类似装置内表面的金属箔之间。(2500V)

辅助和控制电路(主电路连接至框架上)

不与主电路连接的所有辅助和控制电路连接在一起与框架之间

可能与其他辅助电路总体隔离的每一个部件与连接在一起的其他部件之间

爱华网

爱华网