巨型矿用车

——湘电220吨交流传动电动轮自卸车(上)

工程投资额:—

工程期限:2007年——2009年

湘电集团SF33900型220吨交流传动电动轮自卸车,单车售价超过2000万元人民币。车长13.6米,宽7.8米,高7.1米,整车自重166吨,车厢堆装容积137立方米,最大载重量220吨。人只有轮胎高度的一半。

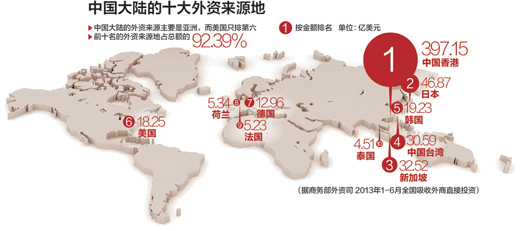

我国是世界最大的煤、铁、有色金属及稀土生产国之一,对矿山机械有着巨大的需求。然而长期以来,由于工业基础薄弱,我国露天矿山工程所需的铲土运输机械主要依赖进口。2008年10月28日,湖南湘电集团研制的SF33900型220吨交流传动电动轮自卸车成功下线,标志着我国矿用车辆迈上新台阶。湘电集团也成为全球少数几家能够研制大型矿用汽车的企业之一。

矿用汽车是露天开采中的主力运输设备。矿山开采(包括煤、铁、铜、稀土、钻石矿等)包括地下开采和露天开采两种工艺。全世界40%的煤矿和80%的铁矿采用露天方式开采。矿区在开采前,矿体上覆盖着几十米厚的土壤和岩石,总量多达数千万乃至上亿吨。这就需要用炸药对覆盖层进行爆破,使之松动碎裂;然后用电铲等挖掘机械,将剥离土方挖掘至运输车辆上,由自卸车将渣土倾倒至排土场。巨型电铲有着惊人的工作效率,其铲斗容量超过50立方米,平均每分钟可以挖起近百吨重的土石方,每天挖掘量多达数万吨,普通载重卡车根本无法与之配合作业。为此,工程机械厂商研制出了世界最大、最昂贵的载重车辆——电动轮矿用自卸车。

矿用自卸车按车厢结构可分为刚性后卸式、整体底卸式和铰接式;按传动方式可分为电传动和机械传动(液力传动)。100吨级以上的矿用车多采用刚性后卸式结构,中小型车辆多为铰接式结构,整体底卸式以运煤车为主。电动轮技术兴起于上世纪60年代,在美国GE、尤尼特瑞格、德国西门子、利勃海尔等厂商推动下,曾经占据了全部市场。主要工作方式为:柴油机带动发电机发电,驱动后轮轮毂中的电动机,高转速的轮毂电动机经外侧的行星式轮边减速机降低转速,驱动后轮前进。机械传动则以美国卡特彼勒公司为主。

近50年来,机械传动和电传动的竞争一直很激烈。上世纪60-70年代,由于大功率液力变矩器等设备的研制没有过关,机械传动矿用车一直难以大型化。于是电动轮矿用车乘势崛起,几乎全部占领了100吨级以上的矿用车市场。直至1983年,美国卡特彼勒的785型和日本小松的HD-1200M型问世,机械传动车型才逐步进入100吨级矿用车市场,但市场占有率也仅有2-3%。从80年代中后期开始,由于技术发展和美国Allison公司的大型液力变矩器研制成功,机械传动车型得到迅速发展,目前市场占有率在3-4成左右,主要生产商是美国卡特彼勒,其最大型号797F,载重量甚至已经达到400短吨(363吨),居世界之最。

机械式车型的发展,迫使电动轮车型不断升级。从80年代后期开始,计算机控制、整车故障诊断、车速自动调节、柴油机燃油喷射等技术在电动轮车型上得到广泛应用。90年代后期,随着交流变频调速技术的发展和大功率逆变器的问世,矿用电动轮卡车已进入了交-交流直接传动的时代。日本小松在1996年的芝加哥国际博览会上,展出了首台交-交流传动的930E型矿用车,该型号是世界首台载重量达到300短吨的车型,采用交流力矩控制系统,最高车速为64.5km/h。另外,Euclid-Hitachi与德国西门子合作,于1997年推出了R260型(现为EH4500型)交-交流传动矿用电动轮自卸车,并在1998年投入商业生产。

自1963年,美国开始批量生产载重77吨的电动轮自卸车以来,矿用汽车载重量不断提升;已经发展出108吨、120吨、154吨、170吨、220吨、280吨、320吨、360吨等多个级别。矿石年产量百万吨级的小型矿山,多采用25-70吨级车型;年产500-1000万吨的中型矿山,多采用100-220吨级车型;年产1000万吨以上的大型矿山,多采用150-360吨级车型。近年来随着矿山开采规模不断扩大,超大吨位的矿用车陆续上市。

这些巨型汽车,如同会移动的钢铁城堡,整车售价高达400万美元以上。车身宽度近10米,相当于5辆轿车并排行驶;高度近8米,相当于三层楼房。空车自重超过230吨,最大载重量可达363吨,电铲要用3-4铲才能将其装满。由于矿用车过于庞大,已经超出了公路承载极限,因此也被称为“非公路车辆”。它们只能以散件形式运至矿区,组装后在矿区专用道路行驶。我们日常见到的土方车与其相比,如同乒乓球与篮球的差别。

大型矿用车装备的24缸柴油机,重达10吨以上,排量超过100升,总功率超过3700马力,足以拉动一列火车。如此大的功率,油耗自然惊人。它们的百公里油耗近900升,油箱容量高达7500升以上。而普通家用轿车的百公里油耗仅为10升,油箱容量仅为60升左右。它们的轮胎是世界最大的巨型轮胎,单个轮胎重达5吨以上,直径超过4米,售价近5万美元,需要用专业机械来装卸轮胎。由于车身过高,驾驶室的视线盲区很大。在矿区行驶的皮卡、吉普之类的小型车辆,必须在车尾绑上旗杆、挂上红旗;以提醒大型矿用车驾驶员,防止发生碾压事故。据说矿用车碾过小汽车时,感觉如同人们走路时踩到一粒小石子,驾驶员很难区分是否碾压到其他车辆。

除此之外,矿用自卸车还要适应极端恶劣的环境,我国北方地区的煤田、加拿大北部冻土地带的油砂矿,冬季气温都在零下40℃左右。而澳大利亚的铁矿、南非的金矿,常年处于炎热气候。在这样的极端环境下,一台妥善维护的矿用车,工作寿命要达到60000小时以上(约合15-20年),每年要运输上百万吨的矿石或剥离土方。这些极端苛刻的条件对矿用车的可靠性、安全性、经济性提出了极高要求,其研制过程涉及结构设计、冶金焊接、电器控制、液压技术、巨胎制造、新材料应用等诸多领域,堪称现代工业技术的精华。因此全世界仅有少数几家企业能够研制200吨级以上的矿用车。湘电集团是我国第一家具备这种实力的企业。

湖南湘潭电机集团有限公司

□中国机电工业的摇篮

湘潭电机集团(简称湘电集团,英文XEMC)是我国特大型电机企业之一,厂区位于湖南湘潭下摄司,占地面积2.29平方公里,拥有职工1.5万余人。主要产品包括各类大中型交流电机、直流牵引电机、电控成套设备、矿用电机车、电动轮自卸车等20个大类、近千个品种。

湘电集团前身为1936年创建的中央电工器材厂。这是我国第一个大型机电企业,被称为中国电工制造业的摇篮。20世纪30年代,民国政府局势动荡、工业发展缓慢,电线、开关、变压器等电器产品,绝大多数依赖进口。1936年3月,国民政府资源委员会制定了一项重工业发展计划,7月获批。主要内容为引进国外资本和技术,5年内投资2.7亿元,兴建30余座国营工矿企业;并以电器工业为发展重点,由恽震等人负责筹建中央电工器材厂。当时,侵华日军已经控制东北和华北,筹委会决定将工厂建在远离战火的内陆地区。在湖南勘选厂址的过程中,王守竟和恽震发现,与湘潭县城隔河相望的下摄司农地适合建厂。这里水道濒临湘江,陆路有粤汉、浙赣两条铁路,以及长衡、京滇两条公路;北通汉口,东连皖赣,南达广州、桂林,西接重庆、贵阳,水陆交通十分便利,是建厂的理想之所。最后确定,在下摄司购地10022.5亩,建设中央钢铁厂、中央机器制造厂、中央电工器材厂以及为其服务的湘江电厂。中央电工器材厂下设4个分厂,分别与英国合作生产电线电缆,与美国合作生产电子管及灯泡,与德国合作生产电话机及电机、变压器、开关和电池。另有中央无线电厂生产广播通信器材,中央电瓷厂生产绝缘瓷瓶等产品。

1937年“七七事变”后,日本全面发动侵华战争,国民党军队一溃千里,江南腹地岌岌可危。中央电工器材厂被迫迁往昆明和桂林,并在重庆和兰州建设分厂,抗战期间主要生产电池、灯泡等产品。1945年抗日战争胜利后,中央电工器材厂总管理处由昆明迁往南京,在各地设立分厂,包括上海电缆电机厂、湘潭电机厂、天津综合厂、沈阳电器厂、汉口电池厂、昆明电机电缆厂、重庆电池灯泡厂、南京电器厂、南京电子管厂筹备处等9个工厂;并在南京成立中央有线电厂。中央无线电厂原迁桂林,1944年冬迁往重庆,后与昆明厂合并,在南京设厂。中央电瓷厂由宜宾迁往南京。这批工厂成为我国机电工业起步阶段的主要企业。

1945年中央电工器材厂与美国西屋电气公司和摩根•史密斯水轮机公司,分别签订技术合作合同。同年9月,选派78人赴美国学习汽轮机、水轮机、发电机、电动机、电器控制等方面的技术。1947年9月,留美人员回国,这些人后来成为新中国电器工业的领军人物。1948年4月1日,中央电工器材厂一号厂房开始破土动工。7月1日,中央电工器材厂改组,正式成立“资源委员会中央电工器材厂有限公司湘潭电机厂”。

1949年8月,湘潭电机厂被长沙军管会接管,当时全厂有职工535人,机器设备255台,建筑面积24996平方米,产值40.8万元。1953年更名为第一机械工业部湘潭电机厂,列入国家156项重点建设工程,兴建船用电机车间,成为我国电气工业开发新产品的基地。从60年代起,湘潭电机厂为我国钢铁、冶金、交通、石化、电力、军工等部门,提供了大量电机配套设备。80年代跻身于全国500家最大工业企业行列,1997年3月,改制为湘潭电机集团有限公司。1999年底,企业集中主业部分的优良资产,联合北京地铁总公司等六家企业共同发起设立了“湘潭电机股份有限公司”。2002年7月“湘电股份”成功上市。2007年公司正式更名为湘电集团有限公司,资产总额达43亿元,拥有分公司6个,全资子公司6个,控股公司10个。电动轮自卸车是湘电集团的核心产品之一。

1931年5月31日,中国第一辆国产汽车——民生75型1.8吨卡车,在辽宁迫击炮厂下线。四个月后爆发九一八事变。中国刚刚萌芽的汽车工业,被侵华日军毁于一旦。直到五年之后,也就是1936年,日本丰田自动织机制作所,才在美国克莱斯勒Airflow轿车的基础上,仿制出其第一款轿车——丰田AA车型。1937年8月,日本丰田汽车公司正式挂牌成立,注册资本1200万日元。70年后,日本丰田成为世界第一大汽车集团,年销售额近19万亿日元。近代以来,由于日本入侵,对我国产业经济发展造成的严重破坏,万死不足以赎其罪。

□我国载重汽车发展历程

我国汽车工业起步较晚。1901年底,匈牙利商人李恩时(Leinz)将两辆美国制造的“奥兹莫比尔”牌汽车(Oldsmobile)从香港运到上海,这是汽车首次传入中国。但是在时局动荡之下,我国民族汽车工业并没有能够发展起来。到1930年,全国汽车保有量达到38484辆,却没有一辆是国产汽车。

1931年5月31日,辽宁迫击炮厂在张学良将军的支持下,从美国引进技术,制成民生牌75型载货汽车。这是我国第一辆国产汽车。该车载重1.82吨,长头、棕色,采用六缸水冷汽油发动机,65马力。前后四轮为单胎,轮距4.7米,最高车速为每小时40公里。首辆民生牌汽车在国内引起很大反响。然而四个月后,“九一八”事变爆发,沈阳陷入日寇铁蹄之下。即将完成的首批40辆汽车及零部件被日军全部拖走,刚刚萌芽的中国民族汽车工业就这样被扼杀了。

1934年3月,伪满实业部按照日本关东军的旨意,在原辽宁迫击炮厂旧址上成立了同和自动车工业株式会社,该社应日本扩张侵略的需要,从事汽车的修理和组装。此后日本又在哈尔滨、长春等地建立了货车生产厂。到1940年,东北地区的汽车生产能力达到数千辆,其他省市仅有零星试制工作。1945年8月,苏联红军出兵东北,把所有日资产业视为战利品,汽车制造厂被拆运一空。至此,世界汽车工业已经发展了半个世纪,而在中国仍可说是一片空白。

新中国成立后,我国重新开始发展汽车工业。1953年7月15日,长春第一汽车制造厂奠基兴建,设计年产3万辆4吨卡车。1956年7月13日,第一辆解放牌CA10型4吨卡车驶下生产线,中国第一个汽车工业基地就此诞生。1958年后,南京、上海、北京和济南等4个较有基础的汽车制配厂,经过技术改造后,成为第一批地方汽车制造厂,全国汽车工业形成了“一大四小”的格局。由于我国汽车工业发展之初,就选择以中型载货车、军用车及改装车为发展重点,使得产业结构从开始就出现了“缺重少轻”的问题。矿用自卸车等重型车辆,仍需从苏联和东欧国家大量进口。

然而60年代初期,中苏关系破裂,阻断了我国矿山车辆进口来源,影响到矿冶工业发展。60年代中后期,欧美国家的矿用自卸车载重能力已经达到150吨,并开始发展电动轮技术,我国已明显落后。此时,国家提出“大打矿山之仗”的决策,研制矿用自卸车成为发展重点。1968年10月,一机部要求上海试制大吨位自卸车。1969年9月,上海汽车制造厂等单位,采取全国大协作方式,试制成功SH380型32吨矿用自卸车,并送到北京参加国庆20周年游行检阅。该车以苏联别拉斯540型27吨载重车为样本,采用上海柴油机厂的6315-12V柴油机,额定功率294千瓦。货厢后倾自卸采用双筒四级装置,液力变扭机械式变速器,液压空气减震器,最大时速50公里,最大爬坡率为36度。1971年2月转由上海货车厂生产,至1980年停产,累计生产637辆。

上海32吨矿用自卸车成功投产后。1971年1月,一机部向长春一汽下达研制CA390型60吨矿用自卸车的任务,先后完成两轮样车试制,1973年12月31日试制成功。该车长9.2米,宽4.6米,高4.3米,自重43.5吨,由重庆新建机械厂提供发动机。后来一汽将整套图纸和全部试验资料,移交本溪重型机械厂生产。1975年11月15日,本溪重型机械厂试制成功LN390型60吨矿用自卸车。此外,天津、常州、北京、甘肃白银等地,陆续试制成功15-42吨矿用自卸车。缓解了当时矿山、石化、水电、运输等部门,急需载重车辆及配件紧缺的局面。

1956年7月13日,第一辆解放牌4吨载重卡车在长春一汽下线。

□对外合作引进吸收

70年代以后,我国开始研制百吨级电动轮自卸车,主要研制厂家有湘潭电机厂、本溪重型汽车厂和常州冶金机械厂,但仅有湘潭电机厂取得成功。1974年起,湘潭电机厂与鞍山冶金矿山公司、长春一汽、美国WABCO等企业,合作研制大型电动轮自卸车。经过三年努力,于1977年4月29日,制成我国首台百吨级电动轮车——“韶峰”SF-3100型电动轮自卸车。该车自重93吨,载重108吨,采用4×2后轮驱动。经过近三年的工业运行试验,于1980年8月通过一机部、冶金部鉴定,同意小批生产。

此时恰逢1978年改革开放,由于国产矿用车难以满足需求,各厂矿企业开始从国外进口载重车辆。1979年,江西德兴铜矿首次从美国引进10台装载量为154吨的电动轮自卸车,这是当时世界上最先进的矿用汽车。由此,国产矿用汽车在吸收国外先进技术的同时,也承受着外国企业强大的竞争压力。1983年,湘潭电机厂在引进合作基础上,进一步组织了对108吨自卸车的动力总成、驾驶室、车斗、制动器、液压转向、后桥壳、电气柜、励磁屏等设备进行技术攻关,改进为SF3102型。通过在首钢水厂铁矿一年的试运行,每台车平均运量达100万吨,运行5万公里,于1987年9月通过了国家级鉴定。该车被列为国家替代进口产品,1988年获国优产品金质奖。1989年12月,湘潭电机厂研制的SF3103型108吨耐寒矿用自卸车通过鉴定,能在-40℃环境使用。

其他两家企业则以功败垂成收场。1985年7月29日,本溪重型汽车厂与大连电机厂、长沙矿山研究院、鞍钢等单位联合研制的LN3100型108吨电动轮自卸车,在本钢南芬露天铁矿通过鉴定。该车长11.05米、宽6.3米、高4.9米,车厢堆装容积60立方米,载重108吨,采用4×2后轮驱动,发动机为KTA-2300型四冲程增压中冷高速柴油机,功率1200马力。发电机为TQF-760型8级三相交流凸级式同步电机,电动轮为ZQ-342型4级直流串激牵引电动机,由大连电机厂配套。最高车速每小时40公里,爬坡率20%,年运量85万吨以上。该车共生产了10多台,后因各种原因停产。1990年前后,江苏常州冶金机械厂与长沙矿山研究院合作,为南芬露天铁矿生产了12台美国UNIT-RIG公司的Mark-36型154吨电动轮自卸车,主要部件为进口,后由于矿山费用紧张而停产。此时,外资也加紧了进入中国市场的步伐,1988年5月21日,特雷克斯设备有限公司(英国)与内蒙古第二机械厂合资,成立北方重型汽车有限责任公司,主要业务为进口散件,组装特雷克斯Unit-Rig品牌的矿用汽车和工程机械。

90年代以后,为解决进口替代问题,湘潭电机厂与美国小松德莱塞公司合作,研制154吨电动轮自卸车,1991年11月,第一台SF3150型154吨电动轮自卸车下线。此后在引进吸收基础上,湘电对108吨、154吨级产品不断进行改进,衍生出多个型号,并开发出100立方米电动轮洒水车、电动轮清障车等产品,成为国内最大的电动轮自卸车生产企业。据《矿山机械》2000年第二期数据:当时国内有11个矿山使用电动轮自卸车,总数为469台。其中进口车为224台,占48%;中外合资车85台,占18%;国产车160台,占34%。这160台国产车全部为湘潭电机厂生产。主要在大弧山矿、齐大山矿、鞍山、首钢、包钢、抚顺西露天、江西德兴铜矿等单位投入使用。

2008年10月28日,湘电集团220吨交流传动电动自卸车,举行下线仪式。

□湘电220吨交流传动电动轮自卸车

近几年来,随着我国矿山开采规模日益扩大,对154吨级以上的电动轮自卸车,需求迅速提高,年均进口量在100台以上。2007年5月,湘电集团在市场调研基础上,决定上马220吨级电动轮自卸车。同年7月,成立湘电集团重型装备股份有限公司(原湘潭电机股份有限公司车辆事业部),并投资6亿元建设占地500亩的生产基地,计划产能150台。2007年7月4日,湘电SF33900型220吨电动轮自卸车项目正式启动。

在项目实施过程中,公司先后投入5000余万元,与湖南大学、中南大学、美国GE公司和白俄罗斯别拉斯公司建立了广泛的产学研合作关系。为扬长避短,项目部转变观念,从过去完全自己开发,转向系统集成。利用成熟的零部件将差距缩小,再根据零部件来确定自主开发的计划,逐步将关键零部件国产化。研发团队先后攻克了整车集成优化技术、交流变频技术、液压系统研制三大技术难点,实现了关键领域的重大突破。2008年3月,新型电动轮自卸车通过技术设计、工艺方案评审;5月16日,举行生产动员大会暨责任状签订仪式;6月25日,通过施工图设计、工艺设计评审。

该车按照国际标准制定整车技术规范,车长13.6米,宽7.8米,高7.1米,整车自重166吨,车厢堆装容积137立方米,最大载重量220吨,装载高度6.2米。采用康明斯QSK60第三代电控发动机,最大功率1864kW/900rpm,燃油箱容量3220升。传动采用GE240AC交流传动系统,6×4后轴驱动,轮胎采用40.00-57巨胎。全液压动力转向,液压钳盘式制动。最高车速每小时64.5公里,最大爬坡度16%。设计过程全面采用虚拟样机仿真技术和有限元分析手段,对整车及结构的分析优化。配置车辆管理系统、车载称重系统、推进装置监控系统等,提高车辆智能化控制程度。

2008年7月,湘电重装公司与内蒙古华能伊敏煤电公司,签订了两台样车在伊敏露天矿进行试运行协议。2008年9月,220吨自卸车全面进入总装阶段,公司成立生产质量协调小组,负责整体进度协调和质量控制。10月23日,A型架总装一次成功,送电一次成功,启动一次成功,整车试运行试验一次成功,10月28日举行下线仪式。2008年11月,首批下线的2台220吨电动轮自卸车,运至内蒙古伊敏煤田进行组装调试。2009年1月14日,两台车正式开始三班满载运行,参与运煤、剥离作业。此时恰逢严冬,这里最冷达零下42度,条件非常艰苦。项目小组每天都是早出晚归,付出了巨大的努力。

2009年3月28日,湘电重装SF33900型220吨电动轮自卸车,正式通过用户鉴定,两台车平均完好率达到93.28%。除了可靠性、安全性和大运量等特点,最令用户感兴趣的是,该车性价比突出:由于车架和后桥的创新设计,让该车的自重大大减轻,提高了动力效率,节约了运行成本。这让用户在特雷克斯、小松、卡特彼勒等外资品牌之外有了新的选择。2009年8月,该型车通过机械工业部和省经委的新产品鉴定,投入小批量生产。在试运行的短短几个月间,湘电重装就已经接到10台订单,其中伊敏煤电订购8台,神华准格尔订购2台,总值超过2亿元。以特雷克斯为首的外资巨头们,在和湘电重型的竞争中,被迫将每台报价降低40万美元,降幅高达15%!

2010年1月11日,湘电集团正式启动SF35100型300吨级电动轮自卸车项目。该车将采用产学研结合的开发模式,执行国标JB/T7641.1、JB/T7641.2以及相应的国际标准,确保技术水平达到国际先进水平。湘电重装的发展计划是,2012年前研制出具有完全自主知识产权的320吨级矿用车,达到年产150台的规模,产值突破40亿元,并实现独立上市。

除了湘电重装外,首钢重汽研制的170吨电动轮自卸车已经在首钢矿山运行。2009年6月,三一矿机推出SRT95型95吨刚性矿用汽车,未来还计划研制SET180、SET230、SET280、SET360系列电动轮自卸车,载重量分别为180吨、230吨、280吨、360吨。假以时日,我国矿用汽车将全面打破外国企业的技术垄断,与国际先进水平接轨,降低我国矿业开发成本,增强我国工程机械参与国际化竞争的实力。

如果要对现代汽车逐本溯源的话,还得从蒸汽时代说起。1712年,苏格兰人纽科门发明了活塞式蒸汽机,推动车辆由畜力牵引向蒸汽动力转变。1763年,法国炮兵大尉居尼奥(NicolasJosephCugnot,1725-1804)提出研制蒸汽汽车,用汽车代替骡马来牵引火炮。他从法国陆军大臣瓦兹尔公爵处,得到两万英镑的资金支持。经过6年努力,居尼奥于1769年研制成世界第一辆三轮蒸汽汽车(照片为该车的复制品)。也是在这一年,英国人瓦特对纽科门蒸汽机进行大幅度改进,获得往复式蒸汽机专利。蒸汽机的大规模使用,使英国成为“世界工厂”。100年后,英国成为世界第一工业大国,殖民地遍及全球,号称“日不落帝国”。

□世界汽车发展溯源

远古时期,随着商品交易和集市的出现,需要一次运输大量农作物,当时多采用撬棒或滚木拖行。大约在公元前3500年,美索不达米亚人用木棍做轴,两端穿入圆形木板,发明了最简易的轮子,并逐步形成四轮车辆。公元前2500年,中亚地区出现带辐条的木轮,车轮自重大大减轻。在战争推动下,带辐条的两轮马车显著增加。到公元前1500年,两轮战车已经成为古埃及主要的战争工具,轮式车辆逐步扩散到欧亚大陆。

此后数千年,车辆一直在缓慢地进化。如木制车轮外缘用铁皮加固,轮轴车架逐步出现金属部件,车厢装饰日益豪华。但这时的车辆主要依靠畜力牵引,行驶速度缓慢。1599年,荷兰人西蒙·斯蒂文(SimonStevin,1548-1620),制造出一台“风帆车”,可以像帆船那样利用风力;据说曾经有一次乘坐了28人,在海边以24公里的时速行驶。但是,由于受到风力大小及方向的影响,无法进行控制,因此没有能够实用化。

1712年,苏格兰人纽科门发明活塞式蒸汽机,推动车辆由畜力牵引向蒸汽动力转变。1763年,法国炮兵大尉居尼奥(NicolasJosephCugnot,1725-1804)提出研制蒸汽汽车,用汽车代替骡马来牵引火炮。他从法国陆军大臣瓦兹尔公爵处,得到两万英镑的资金支持。经过6年努力,居尼奥于1769年研制成世界第一辆三轮蒸汽汽车。

1769年后,活塞式蒸汽机经过瓦特的改进,工作效率大幅度提高,开始在交通设备上广泛应用。1803年,英国人特里维西克制成世界第一辆实用的蒸汽火车,平均时速13公里。1839年,苏格兰人罗伯特·安德森,给四轮马车装上了蓄电池和电动机,制成世界第一辆电动车。由此,机械驱动和电力驱动,逐步发展成为车辆的主要动力形式。

在电力驱动车辆发展早期,由于车辆自身无法提供充足的电力,便产生了外部供电行驶的想法。1869年,移居到美国的Charles J.VanDepoele给马车装上电动机和集电杆,通过沿途架设电线给车辆供电,发明了有轨电车系统。1879年,德国西门子公司在柏林博览会上展示了有轨电车。电力驱动开始应用于以往由蒸汽机牵引的窄轨火车上。此后,欧美各大城市纷纷修建有轨或无轨电车系统。

1898年,德国戴姆勒汽车公司生产的四轮卡车,车身部分零件为木制。

□载重汽车萌芽期

在机械驱动方面,1860年,法国人莱诺制成第一台以煤气为燃料的单缸二冲程活塞式内燃机,由此内燃机技术开始迅速发展。1876年,法国人奥托制成第一台四冲程煤气发动机,其热效率相当于蒸汽机的两倍,在市场上大获成功。1879年,德国人卡尔·本茨以奥托发动机为基础,制成二冲程汽油发动机。随后他将发动机安装在三轮自行车上,制成世界第一辆以内燃机为动力的三轮汽车。为提高乘坐舒适性,他在车架和车轴之间安装钢板弹簧悬架,车轮采用实心橡胶轮胎,前轮小,后轮大。后轮上方卧置单缸二冲程汽油发动机,785CC容量,0.89匹马力;通过链条和齿轮驱动后轮前进,时速16公里。

1886年1月29日,本茨获得汽车专利。仅仅几个月后,德国人戈特利布·戴姆勒制成了世界第一辆四轮汽车。戴姆勒曾在奥托公司工作过。1884年,他和好友威廉·迈巴赫合作,以奥托发动机为基础,研制出高转速四冲程汽油发动机,并于次年发明世界第一辆木制两轮摩托车。1886年,戴姆勒把发动机安装到,他为妻子43岁生日而购买的马车上,从而发明了四轮汽车。本茨和戴姆勒发明汽车后,各自创建了汽车制造厂,并展开激烈竞争。

在客运汽车上市销售后,本茨和戴姆勒都开始着手设计货车。1896年10月,德国戴姆勒公司,生产出世界第一辆卡车。该车搭载两缸菲尼克斯引擎,整车重量1.2吨,载重1.5吨,出口给英国伦敦汽车联合有限公司。德国的第一个用户是一家啤酒公司,将其用于啤酒运输。1898年,戴姆勒在柏林设立工厂,主要生产载重货车。1900年,美国亨利·福特制造的第3辆汽车就是一部卡车。法国贝利埃(Berliet)也在同年推出了第一辆卡车。此后越来越多的厂商开始制造卡车,在激烈的商业竞争下,性能日益提高。

1914年,美国人奥格斯特·C·弗尔哈夫,制成世界第一辆挂车,用于运输金属板材。1917年美国福特汽车推出了TT型卡车底盘,这是第一种专门为卡车设计的底盘。1923年9月,德国奔驰在OB2型5吨载重卡车上,安装了第一款汽车用直列4缸柴油发动机,排量为8.8升,功率为45马力。同时期,德国MAN、索拉(Saura)公司也推出了汽车用柴油发动机。

到20世纪30年代以后,矿山开采和工程建设中的挖掘机斗容量越来越大,这就需要载重车辆与之配套。1934年1月,美国尤克力德(Euclid)公司研制出第一辆四轮液压翻斗车——Euclid-1Z,由此开创了载重自卸卡车的历史。该车车厢长度6.4米,由液压杆顶起车厢,向后卸货;配置100马力汽油发动机,采用带万向节的传动轴驱动形式。载重量达到14吨,可以与蒸汽铲配合,运送渣土或矿石,这可以说是矿用自卸车的雏形。

在卡车大型化的基础上,有轨电车的集电杆供电技术,开始移植到轮式卡车上。例如1938年,意大利瓦尔特里纳的水电站建设时,采用了电动卡车运输混凝土。当时工地上有16辆三轴卡车和4辆双轴牵引车,改装为电力驱动。在驾驶室顶部装上长长的集电杆,搭在650V的直流架空线网上,为车辆提供电力,线路总长80公里。1939年,美国国际盐业公司在密歇根州建设地下矿。由于高架电线无法进入矿洞,他们将一批载重20短吨的Euclid卡车装上蓄电池,把直流电动机直接安装在差动器上,改装成电力驱动卡车。这批车辆成功使用了20多年。

1940年,意大利Bormio附近的三轴电动卡车,采用架空线网为车辆供电。

□ 电动轮汽车萌芽期

20世纪50年代以后,卡车载重吨位越来越大。1951年,尤克力德推出当时世界最大的Euclid-1LLD型自卸车,载重量达到50吨。该车采用三轴10轮底盘,搭载两台康明斯柴油发动机,总功率达到375马力。载重自卸车极大提高了露天矿山开采效率。但是露天矿山多为折回坡道,柴油卡车运行成本较高。为提高载重车辆坡道运输的经济性,电动轮卡车应运而生。美国工程机械传奇人物雷多诺(R.G.LeTourneau),提出了柴油机-电力多轮驱动的想法:每个车轮由独立的电动机进行驱动,通过将引擎的动力分配到每个车轮来提高其牵引能力,这与当时的铁路机车的概念很相似,只不过把钢制车轮换成了橡胶轮胎。

1958年,美国蒙大拿州伯克利铜矿,要求雷多诺公司为其提供车辆运输方案。两年后,雷多诺为其改装了一台TR-60型铰接式电动自卸车。原车载重60短吨,安装一台335马力的康明斯柴油机,试验时发现,在脱离电力架线时动力不足,后来改成了双引擎,功率增加了一倍,载重量提高到了75短吨。柴油-电动轮车摆脱了电力高架线的束缚,能更好地适应矿山运输需求,因此得到广泛应用。

1963年,美国尤尼特瑞格(UnitRig)公司与GE公司合作,开始批量生产M85型77吨(85短吨)电动轮自卸车。尤尼特瑞格成立于1935年,创始人为四位石油商人,当时主要生产钻井设备。二战期间,公司生产了大量军工产品。1960年1月,尤尼特瑞格推出第一台电动轮矿用车,打入市场大获成功。截止1983年该公司有代表性的Mark36(载重154吨)电动轮汽车销量达783台。1988年,尤尼特瑞格并入美国TEREX集团;到1998年,特雷克斯收购了德国O&K,并把它和尤尼特瑞格合并为TEREX矿业,作为集团旗下的一大分支。尤尼特瑞格目前的产品线主要包括一系列的矿用自卸卡车和活底卸料运煤车等,其总销量超过4500台。

1969年,上海汽车制造厂等单位,采取全国大协作方式,试制成功SH380型32吨矿用自卸车。

1973年12月,长春第一汽车制造厂研制成功CA390型60吨矿用自卸车,整车长9.2米,宽4.665米,高4.3米,轮距4.3米,举升后最大高度8.325米,空车自重43.5吨;发动机由重庆新建机械厂提供。

1977年4月29日,湘潭电机厂研制成功的“韶峰”SF3100型100吨电动轮自卸汽车。

2008年,湘电重装研制的220吨级电动轮自卸车。

以人为参照物,便能看出巨型矿用车的惊人体量。湘电220吨电动轮矿用车,使用6条巨型工程胎,轮胎直径达3.7米,重达3.6吨,单条售价近20万元人民币,由山东时风集团研制。这种巨型轮胎必须用专业换胎机装卸。

SF33900型220吨电动轮自卸车自2009年一月开始在伊敏河矿满载运行,克服当地零下四十度的恶劣天气条件,每天分三班运行,最佳运载量达到每天60车,总计一万三千余吨。图片湘电220吨自卸车,与太原重工研制的电铲联合作业,开采露天煤矿。

巨型矿用车广泛应用于煤矿、铁矿、铜矿、钻石矿等露天矿场开采作业中。照片为美国宾翰峡谷铜矿(Bingham CanyonMine),是世界最大的矿坑之一。宾翰铜矿位于美国犹他州盐湖城西郊30公里处的奥克尔(Oquirrh)山脉。1863年,一群加州来的大兵在这里安营扎寨,发现这里蕴藏着丰富的铜和金、银、铂等稀有金属。但专家认为这里的矿石没有开采价值。就在这座荒山被“打入冷宫”时,来自密苏里州的年轻冶金工程师丹尼尔·杰克林,提议露天开采。他说服了投资商,并出任犹他铜矿开采公司的总裁。由此成为美国矿业巨头。宾翰铜矿自1906年开采以来,铜产量累计超过1800万吨,占美国总产量的三分之一。留下了一个长达7.3公里,宽4.5公里,深1200米的巨型矿坑。该铜矿所有权几经转手,1973年世界石油危机后,肯尼科特铜矿公司被英国石油(BP)并购,1989年又转卖给澳大利亚力拓集团。预计将开采至2017年关闭。

宾翰铜矿的矿山早年采用蒸汽铲开采。现在采用旋挖钻机钻孔,放入炸药爆破后,矿石就地粉碎;再由大型电铲挖掘装载至200-300吨的电动轮自卸车上,运至科珀顿(Copperton)选矿厂的磨矿、浮选生产线。生产出来的铜钼精矿,再被泵送到25公里以外的加菲尔德(Garfield)冶炼厂,由转炉和阳极炉精炼成纯度99.5%的铜锭。阳极铜锭再用火车运送到3公里外的电解车间,生产更纯的铜,并回收其中的金、银。

【未完待续——下篇:世界载重汽车发展】

视频:超级工厂——巨型卡车

爱华网

爱华网