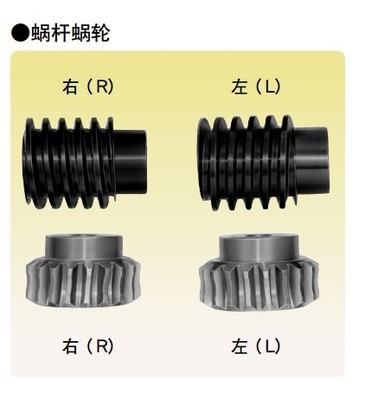

4.8蜗杆传动

一、蜗杆传动的特点和类型蜗杆传动是在空间交错的两轴间传递运动和动力的一种传动机构,两轴线交错的夹角可为任意值,常用的为90°。这种传动由于具有结构紧凑、传动比大、传动平稳以及在一定的条件下具有可靠的自锁性等优点,应用颇为广泛;其不足之处是传动效率低、常需耗用有色金属等。蜗杆传动通常用于减速装置,但也有个别机器用作增速装置。 | |

1、蜗杆传动的特点 | |

1)能实现大的传动比。在动力传动中,一般传动比i=5~80;在分度机构或手动机构的传动中,传动比可达300;若只传递运动,传动比可达1000。由于传动比大,零件数目又少,因而结构很紧凑。 | |

2、蜗杆传动的类型

根据蜗杆形状的不同,蜗杆传动可以分为圆柱蜗杆传动,环面蜗杆传动和锥蜗杆传动等。

圆柱蜗杆传动包括普通圆柱蜗杆传动和圆弧圆柱蜗杆传动两类。

二、蜗杆传动的正确啮合条件

阿基米德蜗杆蜗轮的啮合传动情况:

1、蜗杆传动的中间平面

过蜗杆轴线作一垂直于蜗轮轴线的平面。在该平面内蜗杆与蜗轮的啮合传动相当于齿条与齿轮的传动。

2、正确啮合条件

(1)

(分别为蜗杆的轴面模数和压力角;分别为蜗轮的端面模数和压力角。)

(2)当交错轴∑=90°时,还必须满足,且蜗杆与蜗轮旋向相同。

(3)中心距必须等于用蜗轮滚刀范成的加工蜗轮的中心距。

3、传动比

4、判断蜗杆蜗轮转向

把蜗杆看成螺杆,蜗轮视为螺母,当螺杆只能转动而不能移动时,螺母移动的方向即表示蜗轮圆周速度的方向,由此即可确定蜗轮的转向。

例1:

在图示蜗轮蜗杆机构中:

A.蜗杆为左旋,蜗轮转向为顺时针。

B.蜗杆为左旋,蜗轮转向为逆时针。

C.蜗杆为右旋,蜗轮转向为顺时针。

D.蜗杆为右旋,蜗轮转向为逆时针。

答案为A

例2:

在图示蜗轮蜗杆机构中:

A.蜗杆为左旋,蜗轮转向为逆时针。

B.蜗杆为右旋,蜗轮转向为逆时针。

C.蜗杆为左旋,蜗轮转向为顺时针。

D.蜗杆为右旋,蜗轮转向为顺时针。

答案为C

三、蜗杆传动的主要参数和几何尺寸

如下图所示,在中间平面上,普通圆柱蜗杆传动就相当于齿条与齿轮的啮合传动。故在设计蜗杆传动时,均取中间平面上的参数(如模数、压力角等)和尺寸(如齿顶圆、分度圆等)为基准,并沿用齿轮传动的计算关系。

普通圆柱蜗杆传动

(一) 普通圆柱蜗杆传动的主要参数及其选择

普通圆柱蜗杆传动的主要参数有模数m、压力角α、蜗杆头数z1、蜗轮齿数z2及蜗杆的直径d1等。进行蜗杆传动的设计时,首先要正确地选择参数。

模数m和压力角α

和齿轮传动一样,蜗杆传动的几何尺寸也以模数为主要计算参数。蜗杆和蜗轮啮合时,在中间平面上,蜗杆的轴向模数、压力角应与蜗轮的端面模数、压力角相等,即

ZA蜗杆的轴向压力角αa为标准值(20°),其余三种(ZN、ZI、ZK)蜗杆的法向压力角为标准值(20°),蜗杆轴向压力角与法向压力角的关系为

式中γ为导程角。

蜗杆的分度圆直径d1

在蜗杆传动中,为了保证蜗杆与配对蜗轮的正确啮合,常用与蜗杆具有同样尺寸的蜗轮滚刀来加工与其配对的蜗轮。这样,只要有一种尺寸的蜗杆,就得有一种对应的蜗轮滚刀。对于同一模数,可以有很多不同直径的蜗杆,因而对每一模数就要配备很多蜗轮滚刀。显然,这样很不经济。为了限制蜗轮滚刀的数目及便于滚刀的标准化,就对每一标准模数规定了一定数量的蜗杆分度圆直径,而把比值

q=d1/m

称为蜗杆的直径系数。d1与q已有标准值,常用的标准模数m和蜗杆分度圆直径d1及直径系数q见表<普通圆柱蜗杆基本尺寸和参数及其与蜗轮参数的匹配>。如果采用非标准滚刀或飞刀切制蜗轮,d1与q值可不受标准的限制。

蜗杆头数z1

蜗杆头数z1可根据要求的传动比和效率来选定。单头蜗杆传动的传动比可以较大,但效率较低。如要提高效率,应增加蜗杆的头数。但蜗杆头数过多,又会给加工带来困难。所以,通常蜗杆头数取为l、2、4、6。

导程角γ

蜗杆的直径系数q和蜗杆头数z1选定之后,蜗秆分度圆柱上的导程角γ也就确定了。

式中pa为蜗杆轴向齿距。

传动比i和齿数比u

传动比 式中n1,n2分别为蜗杆和蜗轮的转速,r/min。

齿数比 式中z2为蜗轮的齿数。

当蜗杆为主动时

蜗轮齿数z2

蜗轮齿数z2主要根据传动比来确定。应注意:为了避免用蜗轮滚刀切制蜗轮时产生根切与干涉,理论上应使z2min≥17。但当z2<26时,啮合区要显著减小,将影响传动的平稳性,而在z2≥30时,则可始终保持由两对以上的齿啮合,所以通常规定z2大于28。对于动力传动,z2一般不大于80。这是由于当蜗轮直径不变时,z2越大,模数就越小,将使轮齿的弯曲强度削弱;当模数不变时,蜗轮尺寸将要增大,使相啮合的蜗杆支承间距加长,这将降低蜗杆的弯曲刚度,容易产生挠曲而影响正常的啮合。z1、z2的荐用值见下表<蜗杆头数z1与蜗轮齿数z2的荐用值>(具体选择时应考虑表<普通圆柱蜗杆基本尺寸和参数及其与蜗轮参数的匹配>中的匹配关系)。当设计非标准和分度传动时,z2的选择可不受限制。

蜗杆头数z1与蜗轮齿数z2的荐用值

i=z2/z1 | z1 | z2 |

≈5 7~15 14~30 29~82 | 6 4 2 1 | 29~31 29~61 29~61 29~82 |

蜗杆传动的标准中心距a

蜗杆传动的标准中心距为 a=0.5(d1+d2)=0.5(q+z2)m

普通圆柱蜗杆传动的基本尺寸和参数列于表<普通圆柱蜗杆基本尺寸和参数及其与蜗轮参数的匹配>。设计普通圆柱蜗杆减速装置时,在按接触强度和弯曲强度确定了中心距a或后,一般应按表中的数据确定蜗杆与蜗轮的尺寸和参数,并按表中的值予以匹配。

(二)蜗杆传动变位的特点

为了配凑中心距或提高蜗杆传动的承载能力及传动效率,常采用变位蜗杆传动。变位方法与齿轮传动的变位方法相似,也是在切削时,利用刀具相对于蜗轮毛坯的径向位移来实现变位。但是在蜗杆传动中,由于蜗杆的齿廓形状和尺寸要与加工蜗轮的滚刀形状和尺寸相同,所以为了保持刀具尺寸不变,蜗杆尺寸是不能变动的,因而只能对蜗轮进行变位。图蜗杆传动的变位表示了几种变位情况(图中a′、z2′分别为变位后的中心距及蜗轮齿数,x2为蜗轮变位系数)。变位后,蜗轮的分度圆和节圆仍旧重合,只是蜗杆在中间平面上的节线有所改变,不再与其分度线重合。

变位蜗杆传动根据使用场合的不同,可在下述两种变位方式中选取一种。

1)变位前后,蜗轮的齿数不变(z2′=z2),蜗杆传动的中心距改变(a′≠a),其中心距的计算式如下:a′=a+x2m=(d1+d2+2x2m)/2

2)变位前后,蜗杆传动中心距不变(a′=a),蜗轮齿数发生变化(z2′≠z2),可计算如下:

因

故

则

(三)蜗杆传动的几何尺寸计算

蜗杆传动的几何尺寸及计算公式见下图及表<普通圆柱蜗杆传动基本几何尺寸计算关系式>、表<蜗轮宽度顶圆直径及蜗杆齿宽的计算公式>。

普通圆柱蜗杆传动基本几何尺寸

普通圆柱蜗杆传动基本几何尺寸计算关系式

| 名称 | 代号 | 计算关系式 | 说明 |

| 中心距 | a | a=(d1+d2+2x2m)/2 | 按规定选取 |

| 蜗杆头数 | z1 | 按规定选取 | |

| 蜗杆齿数 | z2 | 按传动比确定 | |

| 齿形角 | α | αa=20°或αn=20° | 按蜗杆类型确定 |

| 模数 | m | m=ma=mn/cosγ | 按规定选取 |

| 传动比 | i | i=n1/n2 | 蜗杆为主动,按规定选取 |

| 齿数比 | u | u=z2/z1当蜗杆主动时,i=u | |

| 蜗轮变位系数 | x2 | ||

| 蜗杆直径系数 | q | q=d1/m | |

| 蜗杆轴向齿距 | pa | pa=πm | |

| 蜗杆导程 | pz | pz=πmz1 | |

| 蜗杆分度圆直径 | d1 | d1=mq | 按规定选取 |

| 蜗杆齿顶圆直径 | da1 | da1=d1+2ha1=d1+2m | |

| 蜗杆齿根圆直径 | df1 | df1=d1-2hf1=d1-2(m+c) | |

| 顶隙 | c | c=m | 按规定 |

| 渐开线蜗杆基圆直径 | db1 | db1=d1·tanγ/tanγb=mz1/tanγb | |

| 蜗杆齿顶高 | ha1 | ha1=·m=0.5(da1-d1) | 按规定 |

| 蜗杆齿根高 | hf1 | hf1=(+)m=0.5(d1-df1) | |

| 蜗杆齿高 | h1 | h1=ha1+hf1=0.5(da1-df1) | |

| 蜗杆导程角 | γ | tgγ=mz1/d1=z1/q | |

| 渐开线蜗杆基圆导程角 | γb | cosγb=cosγcosαn | |

| 蜗杆齿宽 | b1 | 见下表 | 由设计确定 |

| 蜗轮分度圆直径 | d2 | d2=mz2=2a-d1-2x2m | |

| 蜗轮喉圆直径 | da2 | da2=d2+2ha2 | |

| 蜗轮齿根圆直径 | df2 | df2=d2-2hf2 | |

| 蜗轮齿顶高 | ha2 | ha2=0.5(da2-d2)=m(+x2) | |

| 蜗轮齿根高 | hf2 | hf2=0.5(d2-df2)=m(-x2+) | |

| 蜗轮齿高 | h2 | h2=ha2+hf2=0.5(da2-df2) | |

| 蜗轮咽喉母圆半径 | rg2 | rg2=a-0.5da2 | |

| 蜗轮齿宽 | b2 | 由设计确定 | |

| 蜗轮齿宽角 | θ | θ=2arcsin(b2/d1) | |

| 蜗杆轴向齿厚 | sa | sa=0.5πm | |

| 蜗杆法向齿厚 | sn | sn=sa·cosγ | |

| 蜗轮齿厚 | st | 按蜗杆节圆处轴向齿槽宽ea'确定 | |

| 蜗杆节圆直径 | d1' | d1'=d1+2x2m=m(q+2x2) | |

| 蜗轮节圆直径 | d2' | d2'=d2 |

蜗轮宽度B、顶圆直径de2及蜗杆齿宽b1的计算公式

| z1 | B | de2 | x2 | b1 | |

| 1 | ≤0.75da1 | ≤da2+2m | 0 -0.5 -1.0 0.5 1.0 | ≥(11+0.06z2)m ≥(8+0.06z2)m ≥(10.5+0.06z1)m ≥(11+0.1z2)m ≥(12+0.1z2)m | 当变位系数x2为中间值时,b1取x2邻近两公式所求值的较大者。 经磨削的蜗杆,按左式所求的长度应再增加下列值: 当m<10mm时,增加25mm; 当m=10~16mm时,增加35~40mm; 当m>16mm时,增加50mm; |

| 2 | ≤da2+1.5m | ||||

| 4 | ≤0.67da1 | ≤da2+m | 0 -0.5 -1.0 0.5 1.0 | ≥(12.5+0.09z2)m ≥(9.5+0.09z2)m ≥(10.5+z1)m ≥(12.5+0.1z2)m ≥(13+0.1z2)m | |

爱华网

爱华网