1.范围

本标准规定合并职业用安全帽的技术要求、检验规则及其标识。

本标准适用于工作中通常使用的安全帽,附加的特殊技术性能仅适用相应的特殊场所。

本标准不适用于大盖帽、布帽、摩托头盔、防暴头盔、草帽、普通棉帽、军事装备等。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后

所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成

协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适

用于本标准。

GB/T2428成人头面部尺寸

GB/T2812-2006安全帽测试方法

GB/T2829周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)

GB12158防止静电事故通用导则

3.术语和定义

下列术语和定义适用于本标准。

3.1安全帽Safetyhelmet

对人头部受坠落物及其他特定因素引起的伤害起防护作用的帽。由帽壳、帽衬、下颏带、附

件组成。

3.2帽壳Shell

安全帽外表面的组成部分,由帽舌、帽沿和顶筋组成。

3.3帽舌peak

帽壳前部伸出的部分。

3.4帽沿brim

在帽壳上,除帽舌以外帽壳周围其他伸出的部分。

3.5顶筋Topreinforcement

用来增强帽壳顶部强度的结构

3.6帽衬harness

帽壳内部部件的总称。帽帽箍、吸汗带、缓冲垫、衬带等组成。

3.7帽箍headband

绕头围起固定作用的带圈,包括调节带圈大小的结构。

3.8吸汗带sweatband

附加在帽箍上的吸汗材料。

3.9缓冲垫innercushion

设置在帽箍和帽壳之间吸收冲击能力的部件

3.10衬带linerstrip

与头顶直接接触的带子

3.11下额带chinstrap

系在下巴上,起辅助固定作用的带子,由系带、锁紧卡组成。

3.12锁紧卡lock

调节与固定系带有效长短的零部件。

3.13水平间距horizontaldistance

安全帽在佩戴时,帽箍与帽壳内侧之间在水平面上的径向距离。

3.14垂直间距verticaldistance

安全帽在佩戴时,头顶最高点与帽壳内表面之间的轴向距离(不包括顶筋的空间)

3.15佩戴高度wearinghelght

安全帽在佩戴时,帽箍底部至头顶最高点的轴向距离。

3.16头模headform

测试安全帽时使用的模似人头模型。

3.17通气孔vent

设置在帽壳上的通气孔。

3.18附件accessorles

附加于安全帽的装置,包括眼面部防护装置、耳部防护装置、主动降温装置、电感应装置、

颈部防护装置、照明装置、警示标志等。

3.19联接joint

帽壳与帽衬之间联结结构。包括插接、拴接、铆接、挂接、栓接等。

4.技术要求

4.1一般要求

4.1.1帽箍可根据安全帽标识中明示的适用头围尺寸进行调整。

4.1.2帽箍对应前额的区域应有吸汗性织物或增加吸汗带,吸汗带宽度大于或等于帽箍的宽

度。

4.1.3系带应采用软质纺织物,宽度不小于10mm的带或直径不小于5mm的绳。

4.1.4不得使用有毒、有害或引起皮肤过敏等人体伤害的材料。

4.1.5材料耐老化性能应不低于产品标识明示的日期,正常使用的安全帽在使用期内不能料

原因导致其性能低于标准要求。所有使用的材料应具有相应的预期寿命。

4.1.6当安全帽配有附件时,应保证安全帽正常佩戴时的稳定性。安全帽应不影响安全帽的

正常防护功能。

4.1.7质量:普通安全帽不超过430g;防寒安全帽不超过600g.

4.1.8帽壳内部尺寸:195mm~250mm;宽:170mm~220mm;高:120mm~150mm.

4.1.9帽舌:10mm~70mm.

4.1.10帽沿:《=70mm.

4.1.11佩戴高度:按照GB/T2812-2006中4.1规定的方法测量,佩戴高度应为80mm~90mm.

4.1.12垂直间距:按照GB/T2812-2006中4.2规定的方法测量,垂直间距应为《= 50mm.

4.1.13水平间距:5mm~20mm.

4.1.14突出物:帽壳内侧与帽衬之间存在的空出物高度不得超过6mm,突出物应有软垫覆盖。

4.1.15通气孔:当帽壳留有通气孔时,通气孔总面积为150mm2~450mm2

4..2基本技术性能

4.2.1冲击吸收性能

按照GB/T2812-2006中4.3规定的方法,经高温、低温、浸水、紫外线照射预处理后做冲击

测试。传递到头模上的力不超过4900N,帽壳不得有碎片脱落。

4.2.2耐穿刺性能

按照GB/T2812-2006中4.4规定的方法,经高温、低温、浸水、紫外线照射预处理后做穿刺

测试。钢锥不得接触头模表面,帽壳不得有碎片脱落。

4.2.3不颏带的强度

按照GB/T2812-2006中4.5规定的方法,下颏带发生破坏时的力值应介于150N-250N之间。

4.3特殊技术性能

产品标识中所声明的安全帽具有的特殊性能,仅适用于相应的特殊场所。

4.3.1防静电性能

按照GB/T2812-2006中4.6规定的方法进行测度,表面电阻率不大于1*109Ω

4.3.2电绝缘性能

按照GB/T2812-2006中4.7规定的方法进测试,泄漏电流不超过1.2mA.

4.3.3侧向刚性

按照GB/T2812-2006中4.8规定的方法进行测试,泄漏电流不超过40mm,残余变形不超过

15mm,帽壳不得有碎片脱落。

4.3.4阻燃性能

按照GB/T2812-2006中4.9规定的方法进行测试,续燃时间不超过5s,帽壳不得烧穿。

4.3.5耐低温性能

按照GB/T2812-2006中4.3规定的方法,经低温(-20℃)预处理后做冲击测试,冲击力值

应不超过4900N;帽壳不得有碎片脱落。

按照GB/T2812-2006中4.4规定的方法,经低温(-20℃)预处理后做穿刺测试,钢锥不得

接触头模表面,帽壳不得有碎片脱落。

5检验

5.1样品

检验样品应符合产品标识的描述,零件齐全,功能有效。

GB2811-2007

检验样品的数量应根据检验的要求确定,表1规定的各检验项目最小检验数量均为1顶。

非破坏性检验可以同破坏性检验共用样品,不另外增加样品数量。

检验样品应在最终生产工序完成后,在普通大气环境中至少平衡3d.

表1

5.2检验类别

检验类别分为出厂检验、型式检验、进货检验三类。

5.3出厂检验

生产企业应逐批进行出厂检验

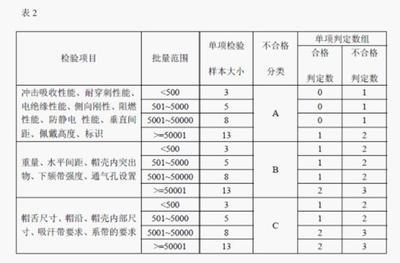

检查批量以一次生产投料为一批次,最大批量应小于8万顶。各项检验样本大小、不合格分

类、判定数组见表2

5.4型式检验

5.4.1有下列情况时需进行型式检验;

5.4.1.1新产品鉴定;

5.4.1.2当配方、工艺、结构发生变化时;

5.4.1.3停产一定周期后恢复生产时;

5.4.1.4周期检查,每年一次;

5.4.1.5出厂检验结果与上次型式检验结果有较大差异时。

5.4.2型式检验结果与上次型式检验结果有较大差异时。

5.4.3样本由提出检验的单位或委托第三方从逐批检查合格的产品中随机抽取,判别水平、

不合格质量水平、判定数组见表3。

5.5进货检验

进货单位按批量对冲击吸收性能、耐穿刺性能、垂直间距、佩戴高度、标识及标识中声明的

符合本标准4.3规定的特殊技术性能或相关方约定的项目进行检测,无检验能力的单位应到

有资质的第三方实验室进行检验。样本大小按表4执行,检验项目必须全部合格。

表4

6标识

每顶安全帽的标识由永久标识和产口说明组成。

6.1永久标识

刻印、缝制、铆固标牌、模压或注塑在帽壳上的永久性标志。必须包括:

6.1.1本标准编号:

6.1.2制造厂名;

6.1.3生产日期(年、月)

6.1.4产品名称(由生产厂命名);

6.4.5产品的特殊技术性能(如果有);

6.2产品说明

每个安全帽均要附加一个含有下列内容的说明材料,可以儾和印刷品、图册或耐磨不干胶贴

等形式,提供给最终使用者,必须包括:

6.2.1声明:“为充分发挥保护力,安全帽佩戴时必须按头号围的大小调整帽箍并系紧下颏

带”;

6.2.2声明:“安全帽在经受严重冲击后,即使没有明显损坏,也必须更换”;

6.2.3声明:“除非按制造商的建议进行,否则对安全帽配件进行的任何改造和更换都会给

使用者带来危险“;

6.2.4是否可以改装的声明;

6.2.5是否可以在外表面涂数油漆、溶剂、不干胶贴的声明;

6.2.6制造名称、地址和联系资料;

6.2.7为合格品的声明及资料;

6.2.8适用和不适用场所;

6.2.9适用头围的大小;

6.2.10安全帽的报废判别条件和保持期限;

6.2.11调整、装配、使用、清洁、消毒、维护、保养和储存方面的说明和建议;

6.2.12使用的附件和备件(如果有)的详细说明。

爱华网

爱华网