模具设计时,需考虑各种不同材质产品的收缩和膨胀率。

2、模具制作

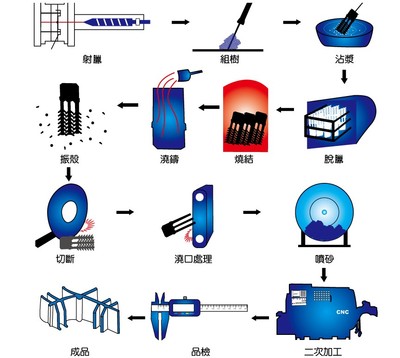

3、射蜡

4、修蜡

去除蜡型表面的毛刺、飞边等。

5、组树

将单个蜡型浇注口表面熔化后组装到浇口模型上。

6、浸浆

浆包括水玻璃,水玻璃和硅溶胶混合液、硅溶胶液三种。

硅溶胶制壳:面层浸浆室温度控制在21℃-23℃,湿度(65-70)%,沾浆后表面挂上锆英砂(ZrO2),第一层需保证风速为300m/s,晾干后,再沾硅溶胶,然后挂上更粗的锆英砂,这时不再需要风吹,待散上4-5层锆英砂后,完成沾浆工艺。

水玻璃制壳:因为水玻璃铸造采用低温蜡,所以铸造精度较低,无需在恒温室中进行射蜡、修蜡、组树、沾浆等操作,但是为了尽量保证蜡型形状的稳定,通常将蜡型置于NH4Cl溶液中,等待砂型的凝固成型,NH4Cl能加速砂型凝固成型,但是释放出刺鼻的氨水味道。

7、脱蜡

硅溶胶铸造:将工件置于脱蜡釜中进行脱蜡,脱蜡温度为165-170℃,脱蜡时间约为10分钟,脱蜡后产生的蜡可以部分回收,循环利用。具体措施是将回收的蜡置于除水桶中除水,然后流入静止桶中去除杂质。

水玻璃铸造:将蜡型至于水中加热脱蜡。

8、烧成

硅溶胶铸造:将砂型置于焙烧炉中加热到1100度,目的是将砂型中的水分去除,透气性好,另外烧成后砂型的强度提高,铸出的零件不易变形。

9、浇注

使用中频炉(中频炉采用200-2500Hz中频电源进行感应加热,熔炼保温,主要用于熔炼碳钢,合金钢,特种钢,也可用于铜,铝等有色 金属的熔炼和提温.设备体积小,重量轻,效率高,耗电少,熔化升温快,炉温易控制,生产效率高)进行熔炼,各种原料耗损率(各种原材料耗损与放入炉中的时间有关系,加入时间越长,耗损月厉害,一般来说,硅、锰、锌的耗损率在2%-5%,铜耗损最厉害,所以铜一般在最后要出炉时加入)熔炼后,直接对砂型进行浇注。

10、震壳

11、切断

12、清砂

根据零件表面粗糙度的要求,需要选择合适材质和颗粒大小的砂子,

13、磨浇口

打磨时要注意不要打磨掉零件的正常尺寸部分,以免加工量不足产生废品。

14、毛坯检验

毛坯检验非常必要,可以在进行后续处理之前发现铸件的铸造缺陷,该报废的就要报废,避免浪费工时。

15、整修

整修包括打磨和焊补处理,通常要求高的工件是不允许焊补处理的,因为焊补处理虽然掩盖了零件的表面缺陷,但是降低了零件的强度,密封性。

16、热处理

热处理完成后,工件的表面会形成氧化皮,所以喷砂在热处理后进行。

17、喷砂

18、加工

19、成品检查

20、出货

爱华网

爱华网