目标有三点:

1、确定根本原因的分析过程

2、在分析过程遵循以下步骤:

2.1 收集数据,形成团队

2.2 分析问题,形成原因链

2.3 确定和执行解决方案

2.4 评价执行过程的成功与否

3、记录过程的每一个阶段,形成文档。

工厂的程序

问题陈述 | 资料收集 | ★分析 | ★解决方案 | 评价 |

分类 | 形成团队 | 各种原因,原因链 | 纠正措施 | 持续跟进 |

工作手册回顾 | 确定问题(排除偶然因素) | 预防措施 | 效果评估 | |

收集和验证数据 | 最终总结报告 | |||

案例研究 | 案例研究(持续) | 案例研究(持续) | 最终案例研究 | |

专家系统 | 前期流程 | 多方论证 | 多方论证 | 总结,★预防 |

如上图:一个有效的过程,应该是确定了根本原因,制定了有效措施并成功的执行,并能预防再次发生。

===========================================================================

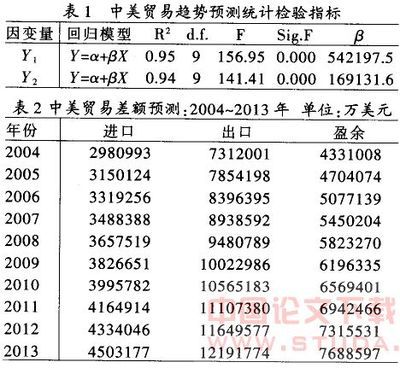

按照6西格玛的DMAIC过程改进方法

定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)】

表5-1:DMAIC过程各阶段的主要工作

每个阶段都由一系列工具方法支持该阶段目标的实现。

表5-2列出了每个阶段使用的典型方法与工具:

表5-2支持DMAIC过程的典型方法与工具

=========================================================================== |

|

模块1

问题一般包括:

·客户退货或返修产品

·失效分析

·质量调查

·制造缺陷

注意:过程分析中需要基于事实和不要轻易下定论。首先要收集和整理该案例的事实数据。

模块2

形成团队……》确定问题……》收集和确定数据

确定问题包括以下项:

·产品失效

·过程失控

·检查结果

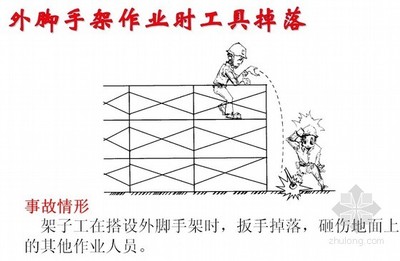

·事故或故障

·用户抱怨

·超乎预料的良好结果

自然小组:

·自然小组成员的选择

自然团队的成员确定原则:与要解决的问题有既定的关联

自然团队的成员会提供不同的思路、需求、经验、流程需求

自然团队的成员的经验会影响到调查范围、数据搜集的方法、纠正措施的验证

·专业小组成员的甄选:

可以提供必要的资源便于更加深入理解问题(供应商,第三方检验,第三方物流、经销商售后服务人员等)

有助于分析根本原因和提供纠正措施(其他技术人员、其他类似产品的制造工厂技术人员)

陈述问题

真正的问题是什么?

还有没有其他问题?

切记:如果不了解问题,就不要说,这问题简单。

问题要简短、简洁、有针对性、针对一个why

不要指出什么原因引起这样的问题,不要陈述下一步该做什么,解释该问题

收集数据:

·列出检查清单

·专家解决过的案例

·表格

错误的操作:

·问题的责任在操作者,不在于过程

·过程违反人机工程,违背人们通常的逻辑

·自我检查,如果操作者更换其他人,该问题是否依然发生,如果是,就绝对不是操作者的错

·研究表明,90%以上的原因在于管理方面。

数据验证:

·检查准确性

·采用第二来源数据

·注意相互矛盾的信息

不要害怕反反复复

·数据可能显示,有多个问题存在

·这就要求记录或区别开来,直到可以确定先后次序,或指定一个平行的团队来处理另一个问题。

·数据可能会使你重写你的问题方案。

模块3 :分析

·指导方针

·工具

◇原因结果法(5why法)+原因链图

一直追问why,回答原因,针对原因why,再次回答原因,再次针对原因why……

3分支5why分析法,3分支:特定原因,检测原因,系统性原因 | |

用户抱怨面包烤糊了 | 1# 面包在面包机里加热时间太长 ……》多次使用后,面包机弹出机构失效 ……》弹出机构弹簧不能压制和弹出面包 ……》重复使用后,弹簧弹性不足,不能弹出面包 ……》指定针对行纠正措施,实施日期… |

2# 弹性不足的弹簧在产品开发过程中没有被发现 ……》在产品测试阶段,弹簧失效的现象没有发生 ……》(弹簧所在的)弹出系统耐久性测试没有完成 ……》沿用上一代产品的弹出系统,耐久性试验未作要求 ……》指定针对行纠正措施,实施日期… | |

3# 沿用上一代产品的弹出系统,耐久性试验未作要求 ……》只是在第一代产品研发的发布阶段,才使用工作负荷循环来验证耐久性 ……》工作负荷循环被假定为在所有的面包产品线都是类似的 ……》指定针对行纠正措施,实施日期… |

鱼骨图法:

人:必要的培训后,基本不变,全员质量管理,可提升

机:需要增加成本,难度较大

料:既定工艺后,基本不变

测:既定工艺后,基本不变,需要加大投入,或通过控制参数控制结果,key control point

流程方面,可以全面质量管理,下序为上序客户,前提:作业相关度>80%

环:工厂设施确定后,基本不变

法:可以提升。

更改设计!!!

直接原因DC-造成问题的直接原因,原因链中的第一个原因

相关原因CC-造成问题的其他原因,这些原因不会导致该问题的出现

根本原因RC-问题的根本原因,原因链中的最后一个原因。

问题 |

| |

直接原因DC |

| |

相关原因CC |

| |

相关原因CC |

| |

根本原因RC | 小孩在车上玩 |

练习:

问题 | 工作加压状态,液压油管部件漏油 |

扭矩扳手没有定期校调 | |

扭矩经常根据工具的使用和保养的情况变化 | |

经测量,实际扭矩只有规定扭矩的一半 | |

流程没有来确保扭矩扳手必须定期来校调 |

问题 | 由于气孔缺陷,一个焊合件被定为不合格件 |

焊接工程师没有参与确定风扇位置的工作 | |

天气非常炎热 | |

风扇风力吹走了焊接过程的氩保护气 | |

按照雇主要求安装了风扇 |

问题 | 在装配STS收割机时,一个装配工装错了喂入量调节装置 |

新调入的装配工不知道高速和常规速度皮带轮的区别 | |

被挑选的装配件没有防错措施 | |

岗位培训没有涉及到装配中不同进给量的对应不同的装配件 | |

培训者有急事匆忙离开,致使培训不到位 |

验证原因

·从根本原因反推,可以推理到问题会发生

·有的情况下,针对一个问题的发生,根本原因是多方面的

以下情形也存在

·根本原因分析中,如果线索丢失了,就没有不会有结果(根本原因)

·注意:相关原因可能很多个,也可能没有!这跟你问题的复杂程度有关

原因链的指导原则:

·列出所有可能的原因 ·用why-why方法进行分类 ·从问题的答案出发 ·一步一不来进行 ·不要跳到解决方案 ·验证原因链 |

Why方法曲线

并不是问“为什么”越多越有利于解决问题。

Why-why法的原则是原因分析到针对的改进措施在我们可以掌控的范围内即可。

解决根本原因的把握:

提问:对于根本原因,我们的纠正措施可行性如何?

回答:如果根本原因在于工厂内部,在公司内部,或在供应商内部,我们就有把握解决问题。

模块4 解决方案(纠正措施)

确定纠正措施……》预防性……》全面预防性措施……》贯彻执行措施

纠正方案的确定

为了解决问题,多个制定的方案被执行

如果纠正了根本原因,问题就被解决。

纠正措施的类型:

1、短期纠正措施:针对引起问题的直接原因(头痛医头,脚痛医脚) | |

2、长期纠正措施:消除根本原因和相关原因 |

纠正措施的有效性分析,经济性分析,可行性分析

没有纠正措施的后果:

·人员和环境安全

·经济损失

·时间成本损失

·产品损失(返工,召回、口碑,信誉度等)

·用户不满意

·计划和进度完不成

预防性纠正措施自我验证:

1、风险降低到允许的范围

2、实施纠正措施后,还有没有不良的影响或效果吗?

对于临时性措施,首先要自问:临时性措施能把风险降低到允许的范围吗?

纠正措施计划:

·按重要性确定措施的先后次序

·设定实施计划进度表的日期和重要的节点

·跟进指派的相关人员工作的及时性

·指定负责人

模块5 评价

跟进……最终报告

评价:一个独立的第三方人员来回顾:纠正措施是不是已经有效的防止问题再发生

跟进:团队成员做一个回顾,确保所有的制定的纠正措施已经执行了。

??执行了吗

??按时执行了吗

??有效吗

如何确认:周期性进行评价

操作方法:

指定谁来跟进?列出针对纠正措施有效的测量手段

过程的时间有多长?

工厂 | vs. | 实际 |

? | 收集数据 | ? |

? | 分析 | ? |

? | 解决方案 | ? |

? | 评价 | ? |

案例研究:

第一步:建立团队,写出你的问题

第二步:完成你的原因链结构

第三步:确定纠正措施,什么?谁?什么时候?

测试纠正措施,有效性、持续性、结果可接受

爱华网

爱华网