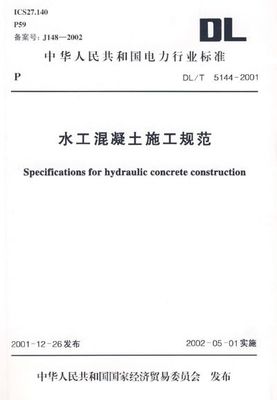

5材料

5.1水 泥

5.1.1为方便混凝土施工和质量管理,选用水泥品种以1~2种为好,并应通过招标,选择水泥品质优良。供应可靠的1~2个厂家供应。

5.1.2选择水泥品种的原则主要是根据工程部位、技术要求和环境条件。水工混凝土应优先选用中热硅酸盐水泥,即可满足混凝土各项性能要求,又可降低混凝土发热量,减少温度裂缝。

5.1.3根据水工混凝土的重要性和混凝土耐久性的要求,选用水泥强度等级(或标号)应与混凝土设计的强度等级相适应。对于特殊部位和抗冻要求较高的混凝土,应选用较高的水泥强度等级(或标号)。目前部分水泥已采用1999年颁发的新标准,改用“强度等级”,未颁发新标准的水泥仍使用“标号”。

5.1.4本条强调水工混凝土使用的水泥必须符合现行的国家标准,这些标准主要包括:GB175-1999《硅酸盐水泥、普通硅酸盐水泥》,GB1344-1999

《矿渣硅酸盐水泥、火山灰质硅酸盐水泥及粉煤灰硅酸盐水泥》,GB748-1983《抗硫酸盐硅酸盐水泥》,GB200-1989《中热硅酸盐水泥、低热矿渣硅酸盐水泥》GB2938-1997《低热微膨胀水泥》。

为方便对照,兹把水工混凝土几种常用水泥的主要技术要求汇总如下:

(1)氧化镁

熟料中氧化镁含量不宜超过5%,宜在3.5%~5%范围,如水泥经压蒸安定性试验合格,允许放宽到6%。

(2)碱

水泥中碱含量按Na2O+0.658K2O计算,若使用活性骨料时,碱含量不

应大于0.6%。

(3)SO3

抗硫酸盐硅酸盐水泥中SO3含量不得超过2.5%;矿渣硅酸盐水泥中SO3含量不得超过4.0%;低热微膨胀水泥中SO3含量为4%~7%;其他品种水泥中SO3含量不得超过3.5%。

(4)细度

0.08mm方孔筛筛余不得超过10%,宜在3%~6%范围内。硅酸盐水泥比表面积宜大于300m2/kg。

(5)安定性

用沸煮法检验必须合格。

(6)凝结时间

各种水泥的初凝时间和终凝时间应符合表1中的规定。

表1水泥的初凝时间和终凝时间

水泥品种 | 初凝时间min | 终凝时间min |

硅酸盐水泥 | ≥45 | ≤390 |

普通硅酸盐水泥 | ≤600 | |

矿渣硅酸盐水泥、 火山灰质硅酸盐水泥 粉煤灰硅酸盐水泥 | ≥45 | ≤600 |

抗硫酸盐硅酸盐水泥 | ≥45 | ≤720 |

中热硅酸盐水泥 低热矿渣硅酸盐水泥 | ≥60 | ≤720 |

低热矿渣硅酸盐水泥 | ≥45 | ≤720 |

(7)强度

水泥的各龄期强度不得低于表2中的数值。

(8)水化热

中热硅酸盐水泥、低热矿渣硅酸盐水泥和低热微膨胀水泥,各龄期水化热不得超过表3中的数值。

水泥熟料中适当的氧化镁含量可使混凝土体积具有微膨胀性质,部分地补偿混凝土温度收缩,已有大量的科研成果和国内工程提出了水泥熟料中氧化镁含量宜在3.5%~5%范围内。

关于水泥细度问题,根据三峡工程实际检测情况,水泥细度过小,混凝土早期发热快,不利于温度控制,因此提出了0.08mm方孔筛筛余宜在3%~6%范围内。

5.1.5本条规定了,运到工地的每一批水泥除了要有生产厂家的品质检验报告以外,使用单位也必须按批验收检验,必要时还应进行复检。

5.1.6水泥的取样方法按GB12573-1990《水泥的取样方法》进行,细度的测定按GB1345-1991《水泥细度检验方法(80μm筛筛析法)》进行,安定性和凝结时间的测定按GB/T750-1992《水泥压蒸安定性试验方法》和GB1346-1989《水泥标准稠度用水量、凝结时间、安定性检验方法》进行,强度的测定按GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》进行,水化热的测定按GB/T12959-1991《水泥水化热测定方法(溶解热法)》或GB2022-1980《水泥水化热试验方法(直接法)》进行,氧化镁、碱、三氧化硫含量的测定按GB/T176-1996《水泥化学分析方法》进行。

表2水泥各龄期强度

品种 | 强度等级(或标号) | 抗压强度MPa | 抗折强度MPa | ||||

3d | 7d | 28d | 3d | 7d | 28d | ||

硅酸盐水泥 | 42.5 52.5 | 17.0 23.0 | - - | 42.5 52.5 | 3.5 4.0 | - - | 6.5 7.0 |

普通硅酸盐水泥 | 32.5 42.5 52.5 | 11.0 16.0 22.0 | - - - | 32.5 42.5 52.5 | 2.5 3.5 4.0 | - - - | 5.5 6.5 7.0 |

矿渣硅酸盐水泥、 火山灰质硅酸盐水泥 粉煤灰硅酸盐水泥 | 32.5 42.5 52.5 | 10.0 15.0 21.0 | - - | 32.5 42.5 52.5 | 2.5 3.5 4.0 | - - - | 5.5 6.5 7.0 |

抗硫酸盐硅酸盐水泥 | 425 525 | 16.0 21.0 | 24.5 31.5 | 42.5 52.5 | 3.5 4.0 | 4.5 5.5 | 6.5 7.0 |

中热硅酸盐水泥 | 425 525 | 15.7 20.6 | 24.5 31.4 | 42.5 52.5 | 3.3 4.1 | 4.5 5.3 | 6.3 7.1 |

低热矿渣硅酸盐水泥 | 425 | - | 18.6 | 42.5 | - | 4.1 | 6.3 |

低热微膨胀水泥 | 425 | - | 26.0 | 42.5 | - | 6.0 | 8.0 |

表3水泥各龄期水化热kJ/kg

水泥标号 | 中热硅酸盐水泥 | 低热矿渣硅酸盐水泥 | 低热微膨胀水泥 | |||

3d | 7d | 3d | 7d | 3d | 7d | |

425 | 251 | 293 | 197 | 230 | 185 | 205 |

525 | 251 | 293 | - | - | - | - |

5.1.7 与原标准第4.1.7条对应,增加了以下几点:

强调优先使用散装水泥,使用散装水泥可方便施工、节约成本、改善环境,已有丰富使用经验,应普遍采用。

对已经受潮结块的水泥,必须经加工处理、并检验合格方可使用。

在混凝土温控计算中,水泥温度一般采用60℃,即要求水泥进入拌和机拌和时的最高温度不超过60℃,否则会影响温控混凝土施工。根据三峡、小浪底等工地的情况,发现有些散装水泥运到工地的入罐温度最高时达到80℃左右,虽然在储存和输送过程中可以降低,但有时进入拌和机的水泥温度仍超过60℃,必须限制水泥进入工地储罐的温度。因此规定水泥进入工地储罐的温度不宜高于65℃。三峡工程施工中规定一般情况下不宜超过65℃,当混凝土施工高峰期,生产厂家确因供不应求时,允许放宽到70℃。

5.2骨料

5.2.1本条强调骨料料源选择的原则。在优质、经济、就近取材的原则下,可分别选择天然骨料、人工骨料,或两者相互补充。所谓两者相互补充,是指天然骨料(或人工骨料)中某一级料不够时用人工骨料(或人工骨料)替代,或是指天然骨料级配不平衡时在生产工艺流程中增加机械破碎或机械制砂部分。无论采用哪种方式补充,都应进行试验。石灰岩加工成骨料的混凝土性能优于其他种类岩石,因此,当选用人工骨料时,有条件的地方宜选用石灰岩质的人工骨料。

5.2.2本条强调已选择确定料源在质量、储量有改变时,除对料源储量、质量、覆盖剥离量进行重点勘察外,还必须进行碱活性骨料成分含量的勘查和检验。自混凝土建筑物因碱活性骨料反应造成破坏的情况出现以后,国内外都非常重视并进行了深入研究,发现造成碱骨料发应的原因是:骨料的活性SiO2、白云石晶体等活性成分与水泥、外加剂和掺和料中的碱在水的作用下产生有害膨胀,造成混凝土破坏。有潜在的碱骨料反应时,限制水泥、外加剂、掺和料中的碱含量是防止碱骨料反应的主要措施。因此本条提出了禁止使用碱活性的骨料,如从经济考虑或料源困难需采用碱活性骨料,必须经过专门试验论证。碱骨料反应试验应按《水工混凝土试验规程》等试验方法进行。

5.2.3本条强调应重视料源剥离和弃渣的堆存,应避免水土流失,还应采取恢复环境的措施。当在河滩开采时,还应对河道冲淤、航道影响进行论证。

5.2.4强调砂石加工系统的工艺流程、设备选型应合理可靠,系统的生产能力和成品料仓的堆存容积应满足混凝土施工高峰期的需要,并要有调节余地。骨料生产的废水应按国家有关规定进行处理。

5.2.5二滩和小浪底等工程在混凝土施工时将人工砂分成粗细两级(如二滩为4.8㎜~1.2㎜,1.2㎜~0.074㎜),效果较好,但工艺稍复杂,有条件的地方宜提倡采用。如能保证砂子细度模数符合质量要求,并且稳定,也可不分级。

5.2.6成品骨料特别是细骨料在堆存和运输过程中,为了使含水量不因下雨超标准或不稳定,可搭设防雨棚,三峡工程施工中人工砂仓都搭设了防雨棚。

粗骨料用胶带机堆料时,一般卸料高度都大于3m,骨料因冲击破碎,使骨料中逊径超标准,在没有二次筛分设施时,应设置缓降器。堆料厚度要求不小于6m,主要是为了骨料内部温度不因外界气温和日照变化而发生较大波动,有利于混凝土温度控制。同时也可防止骨料因冲击破碎,防止分离和有利于脱水。

粗骨料在堆存时可能造成分离,因而无论用挖装机械取料还是在地弄下料漏斗放料,应在同一料堆选2~3个不同取料点同时取料,以使同一级骨料粒径均匀。

骨料储料仓的容积,应结合混凝土浇筑高峰期的强度,骨料开采、加工、运输设备能力和地形、气候、河流水文条件等因素综合考虑,一般情况下,细骨料仓的数量应不少于3个,即1个仓堆料。1~2个仓脱水,1个苍使用,互相轮换。细骨料仓的堆料容积应满足混凝土浇筑高峰期10d以上的需要;粗骨料仓的活容积应满足混凝土浇筑高峰期3d以上的需要;拌和系统粗细骨料的堆存活容积应满足3~5d的需要量。

5.2.7 本条规定了细骨料(砂)的品质要求。

根据水电施工行业习惯用法,粗骨料的粒径范围为5mm~150mm(或120mm)。根据GB/T14684-2001《建筑用砂》,细骨料的粒径为小于4.75mm的砂石颗粒,人工砂石粉的粒径为小于0.075mm的颗粒。二滩水电站工程把细骨料的范围定为4.8mm~0.074mm.

根据细度模数的大小,可将细骨料分为粗、中细三种砂,水工混凝土宜使用中砂,人工砂细度模数为2.4~2.8,天然砂的细度模数为2.2~3.0。当使用细度模数超过此范围的粗砂、细砂或特细砂时,应经试验论证。中砂颗粒级配应满足表4要求。当颗粒级配不符合上表要求时,应采取相应措施,以保证混凝土质量。

表4中砂的颗粒级配要求

筛孔尺寸mm | 5.00 | 2.50 | 1.25 | 0.63 | 0.315 | 0.16 |

累计筛余% | 10~0 | 25~0 | 50~10 | 70~41 | 92~70 | 100~90 |

控制成品砂含水率稳定(如人工砂饱和面干含水率不超过6%),是控制水胶比和出机口混凝土坍落度稳定的主要措施之一,也是为了拌和预冷混凝土时满足加冰量的要求。二滩、三峡等工程施工中,均采用了包括真空脱水机、脱水筛等加速脱水的综合措施。本条特别指明砂子含水率为饱和面干含水率,是为了统一计算标准,也是与后面“配合比选定”中混凝土水胶比(或水灰比)的定义相一致。

原规范的人工砂石粉是指小于0.16㎜的颗粒,经过许多工程试验研究和实际应用证明,石粉含量由原标准中的6%~12%放宽至6%~18%时,不仅可改善混凝土和易性、抗分离性,还可提高混凝土抗压强度和抗渗能力,同时还能降低人工砂生产成本。超过此含量时,对混凝土干缩性有不利影响,若要使用,必须进行充分试验论证。石粉含量增加,使人工砂脱水更困难,应于重视。

GB/T14684-2001中把人工砂石粉含量定义为人工砂中粒径小于0.075㎜的颗粒含量,并根据亚甲蓝试验结果,规定了人工砂的石粉含量和泥块含量的限制。本规范所指的人工砂石粉含量是指粒径小于0.16㎜的颗粒含量,其中包括了小于0.075㎜的颗粒,应注意控制。砂中的含泥量指小于0.08㎜颗粒的总量。泥块的含量是指砂中粒径大于1.25㎜,以水洗、手捏后变成小于0.63㎜颗粒含量。含泥量和泥块含量超过一定限度,会对混凝土强度、抗冻性、抗渗性有影响,因而在水工混凝土中,特别是抗冲耐磨和抗冻要求的高标号混凝土必须严格限制。

骨料的坚固性是指在气候、环境变化或其他物理因素作用下抵抗破碎的能力,采用硫酸钠溶液法5次循环后的重量损失率来表示。GB/T14685-2001《建筑用卵石、碎石》的规定,对于有抗冻、抗疲劳、抗冲磨要求或处于水中含有腐蚀介质并经常处于水位变化区的混凝土,环境条件和使用条件较恶劣,坚固性要求较严,细骨料重量损失率应不大于8%,其他条件下的混凝土细骨料重量损失率应不大于10%。

硫化物及硫酸盐、有机质、云母、轻物质(表观密度小于2000㎏/m3)等有害物质,在水工混凝土使用的骨料中对其含量必须限制。

5.2.8 本条规定了粗骨料(碎石、卵石)的品质要求。

粗骨料最大粒径确定原则、粗骨料粒径分级范围与原标准相同。粗骨料宜按5~20㎜(小石)、20~40㎜(中石)、40~80㎜(大石)、80~150(120)㎜(特大石)粒径分级,各粒径分级的代号分别为D20、D40、D80、D150(120)。

超径、逊径必须严格控制,控制限值按原标准不变。

由于堆存、取料、运输不当可能会造成某一级骨料分离,出现粒径偏小或偏大,这种粒径搭配不均匀,影响混凝土质量。为了有效监测与控制各粒级料的分离,规定采用各粒级的中径筛,即D150、D80、D40、D20各粒级的中径筛为115㎜、60㎜、30㎜、10㎜方孔筛的筛余量作检验,筛余量应在40%~70%范围,超出范围时必须及时查找原因并采取抗分离措施,必要时还需及时调整混凝土配合比参数。

压碎指标值是表示碎石或卵石抵抗压碎的能力。碎石或卵石的压碎指标是根据近十多年的统计数据并参考国外有关标准修订的,我国大部分地区的粗骨料可满足要求。碎石和卵石的压碎指标值与混凝土强度等级之间的关系较为复杂,目前还没有足够的试验数据,因此标准中规定的限值可作为一般的控制值。

表5.2.8-1岩石品种中:水成岩包括石灰岩、砂岩等;变质岩包括片麻岩、石英岩等;深成的火成岩包括花岗岩、正长岩、闪长岩和橄榄岩等;喷出的火成岩包括玄武岩、辉绿岩等。

碎石或卵石中的含泥量是指粒径小于0.08㎜颗粒的含量。被含泥包裹的石料,会影响骨料与水泥的粘结,减低和易性,增加用水量,影响混凝土的干缩和抗冻性。试验表明。含泥量低于1.0%时,对混凝土的性能影响不大,超过1.0%时,混凝土的抗冻、抗渗等性能有影响,因此对水工混凝土,规定其含泥量:D20、D40粒径级小于1.0%,D80、D150(120)粒径级小于0.5%,裹粉、裹泥及其他污染应清除。

泥块含量系指原颗粒大于5㎜、经水洗手捏后变成小于2.5㎜颗粒的含量。这里所指的泥块包括颗粒大于5㎜的纯泥组成的泥块,也包括含有砂、石屑的泥团以及不易筛除的包裹在碎石、卵石表面的泥。泥块含量对混凝土的影响较含泥量大,特别对抗拉、抗渗、收缩的影响更为显著。因此对于水工混凝土,泥块含量应严格按规定控制。

GB/T14685-2001《建筑用卵石、碎石》的规定,有抗冻要求,水位变化区和有腐蚀性介质作用下的混凝土,所使用的碎石或卵石的坚固性重量损失率不大于5%,其他混凝土为不大于12%。

针片状颗粒是指岩石颗粒的长度大于该粒径所属粒级的平均粒径的2.4倍者为针状颗粒;厚度小于平均粒径0.4倍者为片状颗粒。平均粒径指该粒级上、下限粒径的平均值。针片状颗粒含量限定值维持原标准不变,经试验论证,限值可放宽至25%。

5.2.9 规定了成品粗细骨料在生产、出厂时应按批进行抽样检验。

5.2.10取样与检验方法按GB/T14684-2001《建筑用砂》、GB/T14685-2001《建筑用卵石、碎石》和SD105-82《水工混凝土试验规程》中的规定进行。

5.3 掺和料

5.3.1水工混凝土中掺入适量的掺和料,具有改善混凝土的性能,提高混凝土质量,减少混凝土水化热,抑制碱骨料反应,节约水泥,降低成本等作用。因而,在大中型水利水电工程普遍掺用掺和料。目前混凝土中掺入粉煤灰、抗冲磨部位掺入硅粉已大量采用,高炉矿渣微粉,已开始应用,也有选用其他品种掺和料的,如漫湾工程掺用凝灰岩粉,大朝山工程掺用磷渣粉加凝灰岩粉等等。选用何种掺和料,应遵循就近取材、级数可靠、经济合理的原则。

5.3.2 各种主要掺和料的品质指标:

(1)根据GBJ140-1990《粉煤灰混凝土应用技术规范》和DL/T5055-1996《水工混凝土掺用粉煤灰技术规范》,水工混凝土中掺用的粉煤灰的品质指标和等级应符合表5中的规定。

(2)根据GB2847-1981《用于水泥中的火山灰质混合材料》,水工混凝土掺用的火山灰的品质指标应符合表6中的规定。

(3)根据《用于水泥和混凝土中的粒化高炉矿渣微粉》(征求意见稿),水工混凝土中掺用的矿渣微粉的品质指标应符合表7中的规定。

表5粉煤灰的品质指标和等级

指标 | 等级 | |||

Ⅰ级 | Ⅱ级 | Ⅲ级 | ||

细度(45μm方孔筛筛余)% | ≤12 | ≤20 | ≤45 | |

烧失量% | ≤5 | ≤8 | ≤15 | |

需水量比% | ≤95 | ≤105 | ≤115 | |

SO3% | ≤3 | ≤3 | ≤3 | |

碱含量(以Na2O当量计)1) % | ≤1.5 | ≤1.5 | ≤1.5 | |

含水量% | 干排法 | ≤1 | ≤1 | ≤1 |

湿排法 | ≤15 | ≤15 | ≤15 | |

1)只有在使用碱活性骨料时,采用“碱含量”限制指标。 | ||||

表6火山灰的品质指标

项目 | 指标 | 备注 |

烧失量% | ≤10 | 指人工的火山灰 |

SO3含量% | ≤3 | |

火山灰性试验 | 合格 | |

细度(0.08mm方孔筛筛余)% | 5~7 | |

含水率 | ≤1 |

表7矿渣微粉的品质指标

品质 | 等级 | |||

Ⅰ级 | Ⅱ级 | Ⅲ级 | ||

密度g/cm3 | >2.8 | >2.8 | >2.8 | |

比表面积cm2/g | 5500~6500 | 4500~5500 | 3500~4500 | |

活性指数% | 7d | >95 | >75 | >55 |

28d | >115 | >95 | >75 | |

流动度比% | >95 | >95 | >95 | |

氧化镁% | <10 | <10 | <10 | |

SO3% | <4 | <4 | <4 | |

C1-% | <0.02 | <0.02 | <0.02 | |

烧失量% | <3 | <3 | <3 | |

(4)根据《水工混凝土硅粉品质标准暂行规定》水规科(1991)10号,水工混凝土中掺用的硅粉的品质指标应符合表8中的规定。

(5)根据GB6645-1986《用于水泥中的粒化电炉磷渣》,水工混凝土中掺用粒化电炉磷渣的品质指标符合表9中的规定。

(6)根据《水利水电工程轻烧氧化镁材料品质技术要求》(水规科(1994)0035号),水工混凝土中掺用的氧化镁的品质指标应符合表10中的规定。

表8硅粉的品质指标

项目 | 指标 | 备注 | ||

化学指标 | SiO2含量% | ≥85 | ||

含水率% | ≤3 | |||

烧失量% | ≤6 | |||

物理指标 | 火山灰活性指数% | ≥90 | ||

细度 | 45µm筛筛余量% | ≤10 | 两项指标满足其中一项即可 | |

比表面积m2/g | ≥15 | |||

均匀性 | 密度:与均值的偏差% | ≤5 | ||

细度:筛余量与均值的偏差% | ≤5 | |||

表9粒化电炉磷渣的品质指标

项目 | 指标 | 备注 |

质量系数K值 | ≥1.10 | K= 式中化学成分均为重量百分比 |

干磷渣松散密度kg/L | ≤1.3 | |

P2O5含量% | ≤3.5 | |

注:不得混有磷泥等外来夹杂物,不应出现有元素磷氧化时、产生的明显冒白烟现象。 | ||

表10氧化镁材料品质的物化控制指标

项目 | 指标 | 备注 |

MgO含量 | ≥90% | 纯度 |

活性指标 | 240s±40s | |

CaO含量 | <2% | |

细度 | 180孔目/英寸 | 0.077mm标准筛 |

筛余量 | ≤3% | |

烧失量 | ≤4% | |

SiO2含量 | <4% |

5.3.3Ⅰ级、Ⅱ级粉煤灰,特别是Ⅰ级灰,具有明显减水增强和显著改善混凝土多种性能的效果,并可降低混凝土水化热温升。因此各种混凝土应优先选用等级较高的灰,以获得更大的技术经济效益。三峡二期工程全部使用了Ⅰ级粉煤灰,对降低水泥用量,提高混凝土质量,起到了十分重要的作用。由于科技进步和发展,多年以来新建的大型火电厂机组,锅炉的燃煤条件好,多数采用静电收尘装置,煤灰的分选设施较完善,一般均具有生产Ⅰ级或Ⅱ级粉煤灰的条件。因而提出应选用Ⅰ级或Ⅱ级粉煤灰使用。

5.3.4 强调各种掺合料出厂时应符合品质要求。

5.3.5 强调使用单位对接收的每一批产品进行检验,确保每批掺合料符合质量要求。

5.3.6 规定了掺合料运输和储存中的要求。

5.4 外加剂

5.4.1在水工混凝土中掺入品种适宜的外加剂,能改善混凝土和易性、可调节凝结时间、提高强度和耐久性,我国大中型水利水电工程早已普遍掺用外加剂,成为混凝土配合比优化设计的一项重要措施。因此,本标准提出了水工混凝土中必须掺用外加剂。

5.4.2根据GB8076-1997《混凝土外加剂》、GB119-1988《混凝土外加剂应用技术规范》、DL/T5100-1999《水工混凝土外加剂技术规程》,常用掺外加剂混凝土性能指标应符合表11中的规定。

5.4.3强调选择外加剂种类和确定其掺量的原则。提出一个工程选用的外加剂的品种宜尽可能少和要求专门生产厂家供应以保证混凝土质量。

5.4.4混凝土在搅拌过程中加入适量引气剂,能产生大量独立并分布均匀的微小气泡。可以改善混凝土和易性,显著提高硬化混凝土抗冻融性,因而对有抗冻融要求的混凝土,必须掺用引气剂。不同级配混凝土其要求含气量不一样,可通过调节引气剂的掺量来控制。不同抗冻等级、不同级配混凝土的含气量应通过试验确定。表5.4.5提出的不同抗冻等级、不同级配混凝土的含气量要求供参考。

5.4.5提出了外加剂使用中的有关规定。两种外加剂复合使用,如减水剂和引气剂联掺使用时,应分别配制成溶液,在混凝土拌和配料时应分别称量、入机拌和使用。

5.4.6强调外加剂出厂时应有相应的品质检验报告和合格证等文件,使用单位应按规定检查验收,确保外加剂品质符合要求。

5.4.7 外加剂的检验按GB8076-1997《混凝土外加剂》、DL/T5100-1999《水工混凝土外加剂技术规程》和SD105-1982《水工混凝土试验规程》执行。

5.4.8 本条强调外加剂运输和储存过程中应注意的问题。

5.5水

5.5.1为保证混凝土质量,混凝土拌和用水和养护用水所含物质不应对混凝土产生以下有害作用:影响混凝土的和易性及凝结;有损于混凝土强度发展;降低混凝土的耐久性,加快钢筋腐蚀及导致预应力钢筋脆断;污染混凝土表面。因而符合标准的饮用水适用于拌和和养护混凝土,未经处理的各类污水不得用于拌和和养护混凝土。根据GB5749-1985《生活饮用水质标准》,生活饮用水水质标准见表12。

5.5.2地表水、地下水和其他类型水是否适用于拌和和养护混凝土,必须按JGJ63-1989《混凝土拌和用水标准》检验以下三项限制指标:一是拌和用水对水泥凝结时间影响的限值;二是拌和用水对砂浆或混凝土抗压强度影响的限值;三是对水中有害物质的含量限制。如果满足这三项限制指标,则可用于拌和和养护混凝土。

混凝土的拌和用水不应使水泥的凝结不正常,不应使混凝土有较大的强度损失。JGJ63-1989《混凝土拌和用水标准》中规定,用被检测水

试验所得的水泥初凝与终凝时间,与用符合国家标准的饮用水或用蒸馏水,在相同水泥、同一配合比时所获得的初凝和终凝时间的差值均不得大于30min,且初凝和终凝时间还应符合国家标准的规定。

凝结时间差、抗压强度比是从拌和用水对混凝土物理力学性能的影响来控制拌和用水品质,但水中某些物质对混凝土其他性能如耐久性、钢筋锈蚀、混凝土饰面等的影响还不能够体现出来,标准又规定了有害物质含量限值,其中包括水的pH值、不溶物、可溶物、氯化物、硫酸盐和硫化物含量,按混凝土类别(素混

凝土、钢筋混凝土、预应力混凝土)规定不同的限值。

水的pH值应不大于4,虽然没有规定上限值,拌和水的品质还是可以保证的。

不溶物、可溶物的含量限值与ISO标准一致。

混凝土中氯离子含量允许限值是国际上争论激烈的问题,各国标准规定的松严程度有很大的差别。我国允许在普通钢筋混凝土中掺加水泥量1%的无水CaCl2,即相当于0.667的水溶性Cl-,拌和用水标准中允许的Cl-含量限值相比之下是低的。因此,钢筋混凝土与素混凝土拌和水中Cl-含量的限值分别为1200mg/L与3500mg/L。当水中氯离子含量超过规定限值时,必须核对混凝土中氯离子总含量是否超过有关标准允许值,如未超过时,采用一定的技术措施(如加大钢筋保护层,提高混凝土的密实度等),仍可拌制混凝土。

硫酸根离子与水泥中的C3A反应生产水化硫铝酸钙,若此反应过程在混凝土塑性状态下进行,不会因反应产物体积的增大产生有害的内应力,否则会发生很大的膨胀变形和有害内应力,降低混凝土耐久性。考虑到SO42-对钢筋有腐蚀作用,

表11常用掺外加剂混凝土性能指标

表4.1.1产常用外加剂混凝土的性能要求

外加剂种类 试验项目 | 引气剂 | 普通减水剂 | 早强减水剂 | 缓凝减水剂 | 引气减水剂 | 高效减水剂 | 缓凝剂 | 缓凝高效减水剂 | 高温缓凝剂 | |

减水率% | ≥6 | ≥8 | ≥8 | ≥8 | ≥12 | ≥15 | / | ≥15 | ≥6 | |

含气量% | 4.5~5.5 | ≤2.5 | ≤2.5 | ≤3.0 | 4.5~5.5 | <3.0 | <2.5 | <3.0 | <2.5 | |

泌水率比% | ≤70  | ≤95 | ≤95 | ≤100 | ≤70 | ≤95 | ≤100 | ≤100 | ≤95 | |

凝结时间差min | 初凝 | -90~+120 | 0~+90 | ≤+30 | +90~+120 | -60~+90 | -60~+90 | |||

爱华网

爱华网