氨法脱硫技术

氨法脱除二氧化硫简介

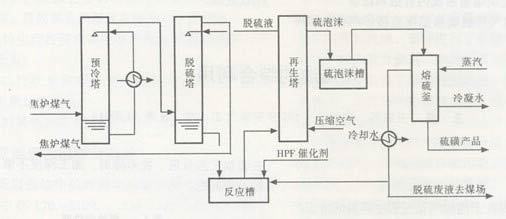

湿式氨法脱硫工艺,是以一定浓度的稀氨水为吸收剂在脱硫塔中脱除气体中的SO2。适用于锅炉烟气、焦炉气、炼钢炉气对SO2的脱硫。

一、工艺特点

氨法脱硫工艺有多种,我公司专利技术是氨-硫酸铵法,氨水吸收SO2达到气体净化的目的。并通过对吸收液中的(NH4)2SO3氧化为(NH4)2SO4,生成可做农用化肥的脱硫副产物。脱硫装置既设吸收塔,亦设氧化塔,以确保亚硫酸铵的彻底氧化。我公司在氨法脱硫技术方面取得卓越成绩,建有多套烟气脱硫装置已投入运行,尚有数套装置正在建设中。公司并拥有多项专利技术,其中最突出的有:

单塔四段三双烟气氨法脱硫工艺---双氧化、双回路、双除雾、吸收塔无填料空塔喷淋脱硫装置。

双塔四段三回路氨法脱硫工艺----此法是双塔互补,予塔高温预洗,达到气体初步净化、蒸发浓缩的目的;主塔的氨水吸收SO2反应生成亚硫酸铵、氧化生成硫酸铵。专利技术体现以下优点:

1、SO2双级吸收、亚硫酸铵双级氧化,采用先进的脱硫塔内件技术,使SO2吸收充分,脱硫率达96%以上,氧化率达98%以上。。

2、采用双除雾装置,既防止了氨逃逸问题,并合理控制温度和气体流向。消除烟气带水,降低氨耗和工艺水消耗。

3、采用独特的雾化喷嘴结构,及先进的内件装置,达到气液充分传质传热接触,有力的控制了系统水、热量平衡,系统阻力小于800Pa.。

4、系统多处设冲洗水、旁滤器,配置合理的管路设计,防止出现堵塞。

5、与强企协作,采用技术先进、质量过硬的防腐和防冲刷材料产品。

二、工艺原理

1、反应机理

该脱硫装置以SO2和NH3的反应为基础,反应式如下。

吸收SO2的反应:

SO2+H2O+2NH3=(NH4)2SO3

氧化反应:

2(NH4)2SO3+O2=2(NH4)2SO4

2、工艺流程

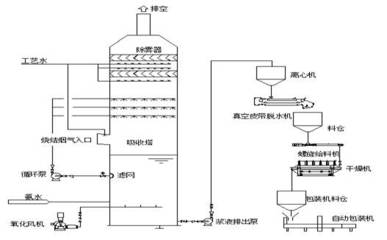

含二氧化硫烟气通过锅炉引风机进入预洗塔的底部,与洗涤水逆流接触,清出烟气中的灰尘,然后烟气经均布器升入浓缩段利用烟气热量提浓脱硫液,烟气温度降至50℃~60℃,再进入脱硫塔吸收段。在吸收段,烟气与氨水液充分接触反应,吸收掉绝大部分的SO2,最后经除雾器除雾成为净化烟气,通过脱硫塔顶部烟囱排放。

液相吸收剂氨水经氨水泵送入脱硫塔,吸收烟气中的SO2生成亚硫酸铵,生成物在脱硫塔底部(有的在塔外氧化)氧化段被空压机鼓入的空气氧化成硫酸铵溶液。部分硫酸铵溶液打入洗涤浓缩段,一方面烟气冷却,同时自身水分得到蒸发,形成固含量约为5%~10%的硫酸铵浆液。该浆液由结晶泵送入旋流器进行初步固液分离,分离清液进入料液槽,底部液流(固含量20%~40%)入稠厚器继续固液沉降分离。稠厚器溢流清液进入料液槽,底流(固含量40%~60%)进入离心机分离,离心机过滤清液进入料液槽,物料为含水量3%~5%的硫酸铵晶体。硫酸铵晶体进入气流干燥器经干燥含水量降至小于1%,即可包装得到合格产品。料液槽内的清液经料液泵送回结晶槽循环使用。

浓缩过程中消耗部分水,工艺水经泵送入脱硫塔用于吸收液补充,以维持系统水平衡。本工艺能做到长周期安全运行,工艺指标稳定,脱硫率高,便于控制,操作方便。特别是副产硫酸铵农用肥,无“三废”排放,体现低碳、循环经济和环保多项效益。

三、工艺优势

双塔脱硫技术,预塔采用水洗,合理控制温度,有效降低尘含量,浓缩硫酸铵固含量。采用三级脱硫液循环,SO2得以充分吸收、亚硫酸铵双级氧化,采用先进的脱硫塔内件技术,使脱硫率达到96%以上。

采用双除雾装置,既防止了氨逃逸问题,又合理控制温度和气体流向,消除烟气带水。达到氨及工艺水消耗低、产品硫酸铵达标效果。采用高效的喷雾喷嘴结构和先进的内件装置,气、液得以充分传质传热,有力的控制了系统热量平衡和水平衡,系统阻力小于800Pa.

系统长周期运行平稳, 便于操作控制。公司业绩多,从工艺设计到实地安装累积丰富的经验,特别是副产硫酸铵的回收工艺在行业中已处于领先水平,能够最大量的回收副产品,整套装置所得硫酸铵副产品产生的经济效益大于脱硫运行费用,从而达到环保效益和经济效益双丰收的目的。

系统安装环保部门认可的在线监测装置,可传送当地环保部门监督;并留有对比试验的监测人工测孔。脱硫系统和硫酸铵回收装置适应各种燃料煤种,脱硫率和副产品质量均能得到充分保障,确保燃用各煤种的情况下脱硫装置出口烟气SO2的浓度小于200mg/NM3,满足当地环保要求,消除二次污染和“三废”,做到达标排放。

爱华网

爱华网