板坯缺陷

2、板坯裂纹

据现场经验,铸坯表面存在深1㎜、长10㎜的裂纹,会在后面的轧制工序中引起质量问题。YB/T2012-2004《连续铸钢板坯》的表面质量规定为:1、连铸板坯表面不得有目视可见的重接、重叠、翻皮、结疤、夹杂、深度或高度大于3㎜的划痕、压痕、擦伤、气孔、冷溅、皱纹、凸坑、凹坑和深度大于2㎜的裂纹,不得有高度大于5㎜的火焰切割瘤。2、连铸板坯横截面不得有影响使用的缩孔、皮下气泡、裂纹。3、连铸板坯表面如存在上述缺陷,应沿轧制方向清除,清除处应圆滑无棱角。清除宽度不得小于深度的6倍,长度不得小于深度的10倍。表面清除的深度,单面不得大于连铸板坯厚度的10%,两相对面清除深度之和不得大于厚度15%。清除深度自实际尺寸算起。4、如果清除深度大于厚度的4%,而清除处又不在连铸坯宽度方向的中部1/3内时,可在连铸板坯同一面上与长度方向的中心轴线对称位置修磨相应的面积和深度。5、经供需双方协商,连铸板坯表面质量要求可在适当范围内调整。

板坯表面裂纹主要有:表面纵裂或角部纵裂、表面横裂或角部横裂、星裂。资料显示:钢的温度与裂纹有关系,称之为“钢的高温性能”。⑴钢可分为三个延性区:Ⅰ区凝固脆性区(Tm-1350℃),Ⅱ区高温塑性区(1300-1000℃),Ⅲ区低温脆化区(900-700℃),Ⅰ区使铸坯产生内裂纹,Ⅲ区使铸坯产生表面裂纹。⑵外力作用为:结晶器坯壳与铜板摩擦力、钢水静压力产生鼓肚、喷水冷却不均匀产生热应力、铸坯弯曲或矫直力、支承辊不对中产生的机械力、相变应力,当这些力作用在高温铸坯表面或凝固前沿产生的应力或应变量超过钢的σ临或ε临时就产生裂纹,然后在二冷区裂纹进一步扩展。⑶工艺性能为:浇注过热度、杂质元素含量(S 、Mn/S 、P 、Cu 、Sn 、Zn……)、二冷水量和铸坯表面温度分布、坯壳与结晶器铜板良好的润滑性、结晶器液面的稳定性、结晶器内坯壳均匀生长。设备性能:结晶器锥度、结晶器的振动(振动频率f,振幅S,负滑脱时间tN)、气水喷雾冷却、对弧准确,防止坯壳变形(对弧误差[0.5mm])、在线检测支承辊开口度([0.5mm])、支承辊变形、多点矫直或连续矫直、多节辊、压缩浇注等。外力、钢的高温性能、工艺性能和设备性能共同作用下产生缺陷。

⑴表面纵向裂纹(见图8)

连铸坯表面纵裂纹是指在铸坯长度方向的裂纹。资料表明:纵裂一般发生在铸坯内弧,长度有几十毫米到几百毫米,有的甚至贯穿,裂纹长度不小于100㎜,深有几毫米,一般出现在铸坯宽面中部,经常在Q235B等钢种中出现,裂纹处有初次树枝晶,一般可以通过按标准进行修磨(可参考YB/T2012)给予去除。尺寸较小的裂纹,长度不大于20~30㎜,深度不大于1㎜,随机出现在铸坯宽面中部到1/4宽处,可用手砂轮修磨掉,如果不进行处理,钢板上面会有裂纹,大多数可以轻微修磨消除。

包晶钢容易出现此种裂纹,从现场的实践来看,〔C〕=0.15~0.16的钢为多。技术人员认为纵裂纹有以下组织特点:与无裂纹部位相比,裂纹区的激冷层越薄,裂纹深度越大。产生原因是:

图8 连铸坯表面纵裂纹

⑵表面横裂纹(见图9)

横裂纹可位于铸坯面部或角部。横裂纹与振痕共生,深度2~4mm,可达7mm,裂纹深处生成FeO。不易剥落,热轧板表面出现条状裂纹。振痕深,柱状晶异常,形成元素的偏析层,轧制板上留下花纹状缺陷。铸坯横裂纹常常被FeO覆盖,只有经过酸洗后,才能发现。横裂纹产生于结晶器初始坯壳形成振痕的波谷处,振痕越深,则横裂纹越严重。振痕波谷处,奥氏体晶界脆性增大,为裂纹产生提供了条件。铸坯运行过程中,受到外力(弯曲,矫直,鼓肚,辊子不对中等)作用时,刚好处于低温脆性区的铸坯表面处于受拉伸应力作用状态,如果坯壳所受的ε临>1.3%,在振痕波谷处就产生裂纹。C=0.08~0.15%,坯壳厚度不均匀性强,振痕深,表面易产生凹陷或横裂纹;生产实践表明,C=0.15~0.18%或0.15~0.20%时,振痕浅了,铸坯边部横裂减少;降低钢中[N],防止氮化物沉淀。结晶器振动频率f增加,振痕变浅,横裂纹减少。负滑脱时间增加,振痕深度增加。结晶器液面波动增加,横裂纹加重。保护渣耗量增加,横裂纹减少。调整二冷水分布,在矫直前铸坯温度>900℃,避开脆性区,合适二冷水量并降低铸坯横向温度差,尤其是角部温度。

图9 表面横裂纹

⑶表面星状裂纹(见图10)

表面星状裂纹指在连铸坯表面呈星状或网状(也称鸡爪形),一般深度小于10㎜,有时陷藏于氧化铁皮下不容易被发现,板坯入库目测检查只容易发现大纵裂、边部横裂纹,星裂往往被放过去,案例中采用六西格玛分析方法,对裂纹的判断进行了一些讨论,也许对今后的工作有所裨益。星裂经酸洗或喷丸后才出现在铸坯表面。星裂可能会引发钢板表面的龟裂、星裂等形式的裂纹。星裂可以通过钢坯清理、钢板表面修磨消除。金相观察表明,裂纹沿初生奥氏体晶界扩展。裂纹中充满FeO,轧制成品板材表面裂纹走向不规则,成弥散分布,细若发丝,深度很浅,最深达1.1mm。

形成原因是:在摩擦力作用下,高温凝固坯壳与结晶器铜板接触,铜元素吸附在高温坯壳上,Cu熔点是1040℃,并在坯壳表面氧化铁皮下的某一区域集,在1100℃下,其中有一部分液体。铜熔化沿着开裂的奥氏体晶界渗入,铸坯出结晶器后受应力后被脆化。在裂纹里发现有铜(Cu=1.6%)。钢中含Cu=0.05~0.2%,高温铸坯由于Fe氧化,在FeO皮下形成含Cu的富集相(70% Cu,15%Ni,10%Sn,5�)熔点低,形成液相沿晶界穿行,在高温时(1100~1200℃)具有最大的裂纹敏感性。结晶器内和出结晶后的强冷会产生应力,使裂纹更重,即使没有铜元素,保护渣的变化也会导致裂纹(见案例4)。对于高强度钢中含有Al、V和Nb等元素,形成氮化物沉淀以及硫化物在晶界沉淀。资料认为由于降低了晶界的强度,引起晶界脆化,导致星状裂纹产生。表面网状裂纹也有不含Cu也不含保护渣,当钢水中[H]>5.5ppm出现网状裂纹废品,当[H]>10-11ppm,网状裂纹废品增加,降低钢中[H],降低[S],提高Mn/S比,可使网状裂纹明显减少。树枝晶间富集S→奥氏体晶界富集有(Fe,Mn )S (Mn28-29%,Fe 34-35%,S 36%),熔点980-1000℃,晶界形成硫化物液体薄膜,在外力作用下形成网状裂纹。降低[S],提高Mn/S比,延长加热时间,提高加热温度,使晶界(Fe,Mn )S 转变为MnS,轧制板材无裂纹。

图10 星状裂纹

⑷表面凹坑(见图11)

铸坯表面的凹坑,是在结晶器内产生的,有两种可能:一是保护渣熔化效果不好,导致结团,出结晶器后脱落导致;二是浇钢工在浇注过程中,挑保护渣条不当导致。

图11 表面凹坑

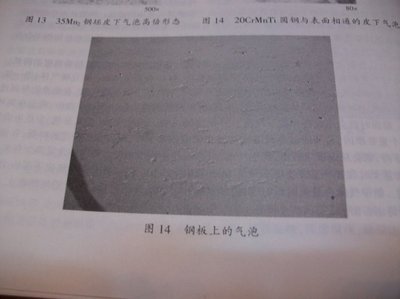

3、气泡

气泡一般分成两种,一种是针孔状气泡,另一种是蜂窝状气泡。针孔状气泡形貌特征是,铸坯酸浸试面或硫印图上呈现针孔状黑斑,由于钢液裹入气体而形成;蜂窝状泡形貌特征是,铸坯酸浸试面或硫印图上角部呈现方向垂直铸坯表面的条状和椭圆状气孔,因钢液脱氧不良或浇铸系统潮湿而产生。如果在轧制中不能焊合,形成中间裂纹,造成钢板探伤不合及分层,或切削加工后出现裂纹。

一般认为钢水脱氧不足是产生气泡的主要原因, 从碳的氧势图中看, 随着温度的降低, 碳氧反应的平衡会发和生移动, 钢中C - O 平衡被破坏, 由C- O 反应生成一氧化碳气体, 当一氧化碳气体的分压大于钢液静压力与大气压力之和时, 就产生一氧化碳气泡。在钢液的凝固过程中, 这些气泡被树枝晶捕集或受到已凝固表面层的阻碍而不能从钢坯中逸出, 就会在钢坯中富集, 凝固时就会形成铸坯皮下气泡。另外, 钢水中的气体含量高(尤其是氢) 也是生成气泡的一个重要原因, 这些通过各种方式溶解在钢液中的气体, 随着钢水温度的降低, 在钢中溶解度下降, 就会从钢液中析出, 产生气泡。气泡的严重程度与钢水中气体含量多少有关。钢中气体含量少时常常产生铸坯皮下不足1 mm 的皮下针孔。仅仅分布于铸坯皮下深约15 mm 的范围内。钢中气体含量大时则出现直径较大的大气泡, 并且分布在整个铸坯断面上, 甚至于裸露于铸坯表面。

图12 20CrMnTi与表面相通的两个皮下气泡金相形态,弧形白色区为高温氧化铁素体

图14 钢板上的气泡

爱华网

爱华网