第一章 日中纺品名编制规则

方案:

梭织工艺品名将用组合法表示,将主要有两部分组成,以保证其稳定性、唯一性:

1、最关键并且不变的品种属性单独以简单的代码组合成为品名的第一组成部分

2、其他的易变的次要的品种属性将以流水号的形式组成品名的第二组成部分,其属性将单独编码,作为工艺的附加属性在工艺设计是指定,以方便工艺的分析和生产的指导

大货编号方法

4工艺流水号号 |

2 |

3 |

1 |

8 |

7 |

6 |

5 |

9 |

10 |

品名 |

示例:

1 2 3 4 5 6 7 8 9 10

Y P C 00001 80R40E N 1 P P

代表PURE FINISH

代表磨毛(PEACH)

代表单轴

代表标准捻纱

代表纬纱有两种以上纱支,且主要纱支是三股线

代表经纱有两种以上纱支,且主要纱支是双股线

代表流水号

代表成分是全棉

代表平纹

代表YARN DYE

4工艺流水号号 |

8 |

7 |

6 |

5 |

9 |

10 |

2 |

3 |

1 |

品名 |

匹染白坯布品名编制规则(适用于大货和试样):

工艺流水号号 |

2 |

3 |

G |

匹染白坯布品名 |

说明:

² 大货工艺流水号和匹染白坯布采用5位数,试样工艺流水号采用4位数;

²对于组织相同的色织布和印染布的坯布,根据《组织、成份、纱支、密度》,单独编制产品类别码(类似于坯布品名),以便于车间生产和库存管理

² 工艺流水号和工艺设计日期同步增长,方便工艺资料的管理

²匹染白坯布品名流水号和其他工艺流水号独立,没有相关性。匹染布包含坯布品名和成品品名,一个坯布品名可能对应多个匹染成品品名。匹染白坯布品名不分试样和大货,匹染成品品名仍遵循以上试样和大货品名规则,以区分是试样还是大货。

1. 代表织物种类

代码 | 织物种类 | 代码 | 织物种类 | 代码 | 织物种类 |

Y | 色织布 | P | 匹染布(非白色) | W | 白色布(不含米白色) |

代码 | G | 织物种类 | 匹染白坯布 | ||

2. 表示织物结构;

代码 | 织物结构 | 代码 | 织物结构 |

P | 1/1平纹 | O | 牛津纺(纬重平) |

C | 经重平,方平 | K | 2/1或1/2,2/2,3/1等简单斜纹 |

J | 3/3,4/4等复杂斜纹 | S | 泡泡布 |

D | 多臂 | R | 纬缩品种 |

3. 织物成分:当除棉以外含有其它成分时,用其它成分代码表示,省略棉。

代码 | 织物成分 | 代码 | 织物成分 |

C | 全棉 | V | CVC |

T | TC | S | 含有弹力包芯纱 |

M | 麻  | N | 尼龙 |

H | 花灰纱 | Q | 其它特殊成分 |

4. 表示工艺年份

² 工艺年份用两位阿拉伯年份数字表示,仅供试样用

5. 经纱纱支,经纱只取一种主要纱支;

² 当只有一种纱支时

² 单纱用“S”表示,

² 双股线用“A”表示,

² 三股或以上用“C”表示,

² 当有两种或以上纱支时

² 主要纱支是单纱时,用“F”表示,

² 主要纱支是双股线时用“R”表示,

² 主要纱支是三股线或以上时用“E”表示。

6. 纬纱纱支,纬纱只取一种主要纱支,表示方法同以上;

7. 纱线属性;

代码 | 纱线属性 | 代码 | 纱线属性 |

N | 标准纱 | H | 高捻纱 |

L | 低捻纱 |

8. 织轴数:单轴、双轴、三轴、拖轴、吊筒。

代码 | 织轴属性 | 代码 | 织轴属性 |

1 | 单轴 | 2 | 双轴 |

3 | 三轴 | 4 | 拖轴 |

5 | 吊筒 |

9. 起毛方式

代码 | 起毛方式 | 代码 | 起毛方式 |

O | 不起毛 | P | 磨毛 |

B | 抓毛 |

10. 功能整理

代码 | 功能整理方式 | 代码 | 功能整理方式 |

O | 无功能整理 | P | PURE FINSH |

E | 易烫(ETI) | M | 免烫(潮交联) |

D | 涂层、纸质化(PU COATING) | U | 防紫外(UV) |

T | TEFLON(三防) | ||

第二章 染整部工艺编号说明

工艺号说明

1号工艺是指所有需经丝光整理,且只做普通柔软整理的织物.包括CVC,T/C.

2号工艺是指本白在染整进行练漂加荧光的生产工艺,但不含成衣染色和半漂布品种

3号工艺是指14X12,56X44,24X12,60X47,20X20,80X58等起毛、剪毛绒布。

4号工艺是指所有不需经丝光整理,且只做柔软整理的织物。包括不可做丝光的,含金银线的品种。

5号工艺是指所有特殊纤维织物:包括弹力布,尼龙,棉/毛,棉/麻,棉/TENCEL等,但不包括仅含少量金银线的品种。

6号工艺是指需进行树脂整理的织物,包括需做耐久轧光、ETI、AP免烫整理的织物。

7号工艺是指32S,40S,50S,80S/2等所有需做磨毛的府绸、斜纹布等织物。

8号工艺是指所有需进行除树脂整理之外的非常规特殊整理的织物。包括防紫外(UV—Protection)、涂层(COATING)、拒水拒油(TEFLON)、布的酶洗(Enzymesoft)、负离子整理、潮交联免烫整理、吸湿快干(MoistureManagement)整理、纳米整理(NANO-CARE)等等

9号工艺是指成衣染色布、半漂布工艺.一般不加白白布,成衣染色布,OVERDYE白布,印花或匹染、卷染半漂布等。

10号工艺是指泡泡布工艺

符号意义

- | 净色布 | + | 米通条 |

| | 二色条子布 | ! | 多色条子布 |

# | 平纹格子布 | X | 斜纹格子布 |

^ | 人字斜 | /或 | 单斜斜纹布 |

* | 提花布 | I | 方平组织布 |

FF | 表示强荧光布 | F | 少量荧光布 |

FQ | 荧光条或荧光格布 | ~ | 弹力布 |

R | 含BLUE-R牢度差品种 | M | 潮交联整理 |

P | PURE FIHISH整理 | N | Nano-Pel/Care整理 |

L | 液氨整理 | E | 普通易烫整理 |

T | TEFLON整理 | O | 吸湿快干整理 |

A | AP整理 |

说明:

对于提花的格子,条子布,使用复合如“*#”,“*|”标识。

对于净色布或按净色布控制的品种,一律加“-”

第三章 梭织布工艺基础

构成梭织物的要素 --- 织物分析

?原料:主要有棉、毛、麻、丝、化纤及其混纺纱线我们主要用纯棉,另有弹力包芯纱,CVC,TC,尼龙,纯涤、花灰纱、 花式纱、段染纱、竹节纱、金银线等。

?纱线的分类:按纺纱工艺一般分精梳,普梳;按纺纱方法分环锭纺和气流纺(称OE纱),紧密纺(CF),赛络纺(SJ);按原料分还有弹力包芯纱,CVC,TC,尼龙,纯涤等.

?纱支:纱线粗细的表示方法;主要有定重制和定长制两种表示方法;对于棉纱,我们公司用英支表示;

英制支数(定重制)概念:标准回潮率下1磅重的纱所纺纱长度为840码的倍数就是支数。例如:1磅纱纺纱长度刚好是840码,即为1支纱支是1支的纱一千米长的标准重量等于583/1 (克)

常用纱支及表示方法:

A)单纱-由纺纱纤维加捻而成:10S,12S,14S,16S,20S,24S,30S,32S,40S,50S,60S

B)股线-由两股或以上单纱并捻:10S/2,20S/2,25S/2,32/2S,40S/2,50S/2,60S/2,80S/2,100S/2,140S/2

C)捻线: 32/12,40/40,60/60,80/80

英制号数(TEX) (定长制)概念:

标准回潮率下,一千米长的纱的克数即为特数。例如:1千米纺纱长度的克数刚好是14.6g,即为14.6特旦数:化纤纱一般用旦数制,九千米长的纱的克数即为旦数。例如:纯涤100D/36DTY 尼龙 100D/48 DTY

?

密度:一般通过密度镜点测,也可以计算,有英制和公制两种,分经密,纬密。

A)英制:概念,每英寸纱线的根数

B)公制:概念,每10厘米纱线的根数

?英制和公制的换算:英制密度X3.937=公制密度

例:100根/英寸=393.7根/10厘米

织法(织物结构):一般是通过观察或拆纱分析来了解织物结构,下面将另外专门讲述.

经纬方向:与布边平行的方向为经向,垂直方向为纬向,一般可通过布边,筘路等来判断经纬方向.当没有布边时,可综合经纬密度,纱支,织物结构,格型及条子等来判断;

?正反面:一般只能由客户决定。下面另外专门说明

织物结构——组织

组织点:经纱和纬纱由于相互沉浮而重叠之处称为组织点。经纱浮在纬纱之上的组织点,称为经浮点或经组织点。纬纱在上的组织点,则称为纬浮点或纬组织点 。

三原组织: 平纹

2/1右斜 |

2/2右斜 |

5枚3飞缎纹 |

缎纹

平纹变化组织

经重平 纬向凸条经向大易回伸 纬重平(牛津纺)

斜纹变化组织

变化斜纹

联合组织 一般为平纹+斜纹、平纹+缎纹等

纹版图、组织图与穿综法

组织图 纹版图

1 2 3 4 |

1 2 3 4 5 6 7 8 |

1 2 3 4 |

穿综法 1,2,3,4,2,1,4,3

纹板图:纹板图是控制综框运动规律的图解,反映了经纱的运动规律。

穿综法:表示组织图中各根经纱穿入各页综的顺序。

主要产品介绍——按织物风格分类

1.府绸(POPLIN):一般有提花府绸和磨毛府绸等,织物组织是平纹及平纹地小提花.高支(30支以上),高密(经密90以上,纬密70以上);

风格特征:织物外观细密,经纬纱排列整齐,布面光洁匀整,颗粒清晰丰满,手感柔软挺滑,具有丝绸感,

主要规格:144X76 50X50 130X70 80/2X80/290X80 32X32 等

2.牛津纺(OXFORD0). 最初的牛津纺都是色经白纬,布面风格类似于传统的牛仔布,具有霜白的布面效果,不过同牛仔布一样,经过多年的发展,已开发出多种花色.一般都采用纬重平组织,我们目前生产的有HEAVY OXFORD和PINPONT OXFOR两大系列.

主要规格:HEAVY OXFORD 96X48-40X20/2110X52-80/2X32/2

PINPONT OXFORD 160X62-80/2X80/2160X72-100/2X100/2

3. 条格布,青年布 (chambray)以中平布为主,布身相对于府绸,显得粗、厚,光泽暗淡, 一般 主要是平纹组织。

主要规格: 68X54 20X20 70X69 20X20

4.多臂(dobby)

一般是指只适宜多臂机的织制的复杂组织,主要包括变化组织和联合组织及特殊组织

5.泡泡布(seersucker)

主要是平纹组织及少量的提花泡泡布

主要规格: 120X80 40+40//X40 68X6832+32/2X32

6.印度布 其风格:古旧,粗糙,布面不均匀,颜色艳丽而陈旧.一般以平纹为主,另有少量的简单斜纹组织.

主要规格: 78X74 40X40 90X88 50X50 70X6960/2X30

7.法兰绒 (flannel)原理是通过钩针使梭织物纬纱起毛,毛一般显得长而稀,有一种毛绒绒的感觉,光泽柔和;主要采用简单斜纹组织及少量的平纹组织;

主要规格: 70X60-20X20 56X44-14X1272X62-12//X12//

其它产品介绍——按原料分类

1、弹力布

2、CVC、TC品种;

3、棉和涤、绵和尼龙交织品种

4、花灰纱品种

5、段染纱品种

6、金银线品种

7、竹节纱品种

梭织物正反面的分别方法

梭织物的正反面从织物结构和花型特点来看,有两种情况:一种是两面外观基本上是相同的,很难区分正反面,设计工艺时不需考虑;另外一种是两面根本不同,对这种情况,首先要客人确定哪一面做正面,然后才能设计工艺,在工艺上明确规定正反面。另外考虑整个生产过程中,由于织物两面受到的影响不同而产生细微的差别,根据其规律可以人为判断加工过程中的正反面。

1. 通过查看工艺设计表判断:对于正反两面根本不同的梭织布,在设计工艺和生产中,已明确规定正反面,所以 可通过查寻GFCAD来确定.

2. 从织布判断:在织布时一般正面朝上,而且正面比较光洁,平整,均匀。

3. 从后整理判断:经过后整理加工的成品布一般可以通过以下几个方面判断.根据布边针眼:一般针孔穿出的一面为正面。布面的光泽:正面一般紧贴滚筒和预缩机橡皮毯,相对于另一面比较光亮,匀整;根据手感:正面一般比反面平滑,均匀。特殊整理要求:象磨毛布,一般都只做正面磨毛;又如灯芯绒,也是正面起绒。

4. 特殊布种: 泡泡布,一般泡泡向上拱起的一面为正面;某些特殊组织,如凸条织物,向上凸起的一面为正面,象灯芯条。

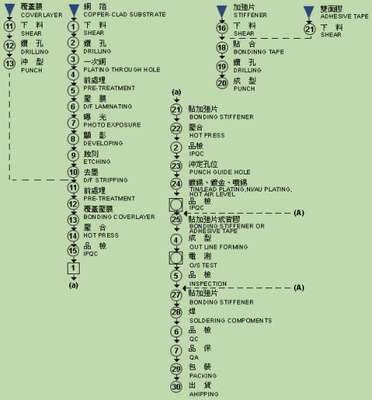

各布种的生产流程及生产控制

1,染色:对经纱而言,分筒子染色和经轴染色;纬纱只做筒子染色。筒子染色流程,松茼、装笼、前处理、染色、脱水和烘干,经轴染色流程,整经,前处理、染色、脱水;

2,织造:织布准备,分筒、整经、浆纱,穿综、插筘;织造,将准备好的织轴上机织布。

3,坯布检验;

4,后整理: 主要工序有,烧毛、退浆、丝光、定型、预缩。其它工序有,起毛、磨毛、树脂整理和防菌、防紫外线等功能整理。还有松式整理。

5,成品检验和测试

对梭织物有重要影响的物理指标

1.缩水率:美国方法,日本方法,欧洲方法,M&S方法及一些特殊要求等.设计工艺时需根据不同的缩水测试方法,调整纬密及整理缩率.

2.拉伸强力和撕破强力:对泡泡布等需要双轴织布的品种要特别注意控制拉伸强力;对磨毛,起毛,免烫整理要特别关注强力损失情况.

3.滑移:主要由织物结构、经纬密度、纱支及织物手感的软硬决定。

附

1、牛津纺和色织府绸各有什么特点?

答:牛津纺是纬重平组织,有细点牛津纺和厚重牛津纺,其风格类似于典型的牛仔布,一般是色经白纬或白经色纬,颗粒突出、光泽鲜亮,表面有霜白效果,布面丰满。

色织府绸是最简单的平纹组织,纱支细,密度大,经密远远大于纬密; 布满,光泽好,颗粒清晰;手感滑爽、挺括。

第四章 颜色控制基础知识

颜色学

物体的颜色可以认为是光源发出的光经过物体的一系列吸收、反射等作用后对人眼产生的一种刺激作用。

当反射所有的光线时—白,吸收所有光线时---黑;

颜色的三要素:明度(亮度,色相(色调),饱合度(纯度)

明度决定于有色物质的深浅,色相决定于有色物质的颜色,而饱和度则和颜色的鲜艳度有关。

混色

加法混色——光的混合称之为加法混色。三原色为:红R,绿G,兰B。

应用:印染上的典型实例为纺织品的荧光增白。经煮练、漂白后的织物仍带有一定的黄色,即织物的反射光中缺少蓝紫色的光,而荧光增白剂可以吸收紫外光激发出蓝紫色的可见光,蓝紫色的光与黄光相加,则可以得到白光,所以织物的白度增加。

减法混色——把对光具有吸收作用的物质如染料、颜料、滤光片等的混合或叠加称为减法混色。三原色为红,黄(品红),蓝(青)

应用:普通的涂料加色及匹染加色。

差别——加法混色亮度增加,而减法混色的亮度减小。

暗灰 |

绿 |

青蓝 |

紫 |

品红 |

黄 |

橙 |

亮 |

绿 |

蓝 |

紫 |

红 |

黄 |

橙 |

CIE白度标准

Tint值(包括Tw 和Tw10)是白织物红绿色光上的偏向。

Tint>0,偏绿

Tint<0,偏红

染色

染料种类——直接染料、活性染料、不溶性偶氮(冰)染料、还原(士林)染料、硫化染料、酸性染料、分散染料等等

纺织纤维染色适用染料

棉 | 毛 | 丝 | 涤纶 | 粘胶 | 锦纶 | 腈纶 | 维纶 | |

直 接 染 料 | √ | √ | √ | √ | √ | |||

活 性 染 料 | √ | √ | √ | √ | √ | √ | ||

还 原 染 料 (士林) | √ | √ | √ | |||||

可溶性还原染料 (印地科素) | √ | √ | √ | |||||

不溶性偶氮染料 (纳夫妥/冰染) | √ | √ | ||||||

硫 化 染 料 | √ | √ | √ | |||||

分 散 染 料 | √ | √ | √ | |||||

阳 离 子 染 料 | √ | |||||||

酸 性 染 料 | √ | √ | √ |

匹染流程:

1.活性染料: 化料 染色打底 汽蒸固色 皂洗 水洗

烘干

2.士林染料:化料 染色打底 汽蒸固色 氧化 皂洗 烘干

3.分散染料:化料 染色打底 焙烘 皂洗 套色

色织颜色控制

前工序对颜色的影响:

染纱流程

·经轴染色:整经、装笼、染色(前处理、染色、皂洗、固色、过软)、真空脱水

·筒子染色:松筒、装笼、染色(前处理、染色、皂洗、固色、过软)、离心脱水、高频烘干

染纱疵点

·内外色差:织物纬向横档或经向前后色差

·染色不匀:织物纬向条纹或经向条花

·染色条花:多为有内外色差的筒子染色做经纱或有缸差的经轴并轴时造成

·棉 籽 壳:前处理不够

·色牢度不好:后处理不够或染料本身问题

染整对颜色的影响:

1) 工艺的影响

丝光碱浓——碱浓越高,颜色越深,一般碱浓需控制在±1Be。

丝光碱温——碱温在40℃以上,会使颜色往深红方向偏。

水洗——会使颜色变浅,随BLUE-R/BLACK-A待牢度不好的染料用量增加颜色变化越明显。总体少紫。

焙烘——颜色变暗黄,白纱变化较明显。

高温定型——颜色变黄,白纱变化较明显。

干布定型——使颜色变黄。

磨毛——会使颜色变浅,某些品种毛长时反而有增深效果。

轧光——会使颜色变浅。

预缩——对白经色纬,经向缩水较大且纬纱为色纱的品种颜色影响较大。

2) 操作的影响

停机——产生停机档,使织物变浅黄。

温度不对——包括水洗或定型温度,偏高会使织物变浅黄。

含潮率不对——潮交联生产时,含潮率对颜色影响大。

轧压不匀——会产生边中差

车速不对——车速过慢会使织物反应或烘干时间变长,颜色浅黄。

加白加色控制。

涂料种类:涂料黑FFBN;涂料紫K-B;涂料兰K-BC;涂料红K-GC;涂料绿K-GC;涂料黄K-RC(老黄);涂料黄K-2G(嫩黄)。

消色拼色规律:

红 紫

橙 兰

黄 绿

说明:三原色中的任意两个色相相拼即得出一个二拼色,则另外一色就是该二拼色的补色。例如,紫色的补色为黄色,橙色的补色为兰色,绿色的补色为红色。

一个颜色中补色所占的比例的大小,直接决定了该颜色的鲜、沉,补色所占比例越少,该色越鲜;反之,越沉。

加色品种控制为防止前后色差,必须开溢流生产;化料要求准确。试2码必须放满料槽,与大货工艺一致。

荧光种类及特性:

名称 | 形状 | 饱合浓度 | 最高白度(平纹) | 特点 |

BBU | 粉状固体 | 5G/L | 145偏暗兰 | 不耐酸,水洗牢度优于MST |

MST | 淡黄色液体 | 25G/L | 150(-1.5)偏红 | 耐酸,水洗牢度较差,白度高 |

MST-B | 淡黄色液体 | 25G/L | 150(-0.2)偏兰 | 同MST |

第五章 染整各工序基础工艺

è烧毛

烧毛车速90M/MIN~110M/MIN,常规品种的烧毛条件为100M,40X4.

深色的净色品种防烧毛条痕,浅黄色,特白品种防烧毛污渍,必须改工序为先退浆后烧毛,烧毛后增加水洗。需留意对退浆易产生纬缩及轧皱卷边的品种,不能改工序.如丝光后需做水洗的品种,考虑退浆后直接丝光再烧毛水洗。

有空筘的提花布需严防烧断纱,烧毛只能采用一正一反,且备注不开刷毛箱.

布面浮点长品种需根据正反面浮点情况采用只烧正面或只烧反面的工艺.

本白布烧毛采用湿落布并轧酶,配方TJ001。

起毛抓毛品种一般不烧毛.或根据情况只烧正面或只烧反面。

烧毛火力从布种来分,JC>CC>DC>KC>PC.高支纱,经纬密小,特殊纤维品种(尼龙,真丝等),泡泡布火力不能太大.防过烧及烧破边.

è退浆

退浆工艺分为漂白,特白,轻荧光工艺.

漂白:车速:80,时间:40,温度:80,配方:TJ007

特白:车速:60,时间:40,温度:60,配方:TJ004

轻荧光:车速:50,时间:40,温度:40,配方:TJ004,工序备注:轻荧光防沾污

对于深色底,少量荧光纱品种,直接采用漂白布工艺生产,退浆备注接在最后加工.

对于浅底的深色(深兰和黑)条格品种,退浆温度采用40度或室温,防自身沾色.

对于厚重品种,车速要适当调整,防烘不干。

NPF、Nano、Teflon、SR、MoistureManagement等对布面亲水性有要求的大货和花灰纱品种,退浆采用TQ004/TQ007的配方。

è炼漂

匹染布炼漂工艺:

普通:车速:40,堆置温度:100,时间:40,配方:JL003/PB003

轻薄:车速:50,堆置温度:100,时间:50,配方:JL003/PB002

加白布炼漂工艺:

普通:车速:50,堆置温度:100,时间:50,配方:JL003/PB003

轻薄(CVC/T/C):车速:50,堆置温度:100,时间:50,配方:JL002/PB003

厚重:车速:50,堆置温度:100,时间:50,配方:JL004/PB003

轻薄:60S,70S,140/2,120/2,经密低于110.

厚重:32/2,20S,16S

è丝光

a) 碱浓:

成份 | 组织 | 经纬纱支 | 碱浓 | 规则 | 举例 |

全棉100%C | 平纹 | 40S以下 | 18 | 32X32,40/2X40/2,60/2X60/2 | 110X80;90X80;100X70等 |

不丝光 | 粗支平布如20/2,32/2 | 经纬都为粗支低密品种 | |||

40S | 21 | 经密小于或等于130,大于110,大部份用此碱浓 | 120X75,130X100,120X100,130X80 | ||

25 | 经密大于130, | 140X86;150X90;180X100等 | |||

18 | 经密小于或等于110 | 100X70;90X80;110X80,110X90,100X100, | |||

80/2 | 25 | 大部份用此碱浓 | 120X80;130X70;140X80,120X90等 | ||

21 | 经密小于120大于等于110 | 110X90;110X80;110X75 | |||

18 | 经密小于110,很少用 | 100X74;80X80 | |||

50S或100/2 | 25 | 经密等于或大于140 | 144X76;144X100;140X80;150X80等 | ||

21 | 经密小于140大于120 | 130X100;130X90;130X76;130X110 | |||

18 | 经密小于等于120 | 120X80;120X90;120X100;110X96;110X100;110X80;110X90等 | |||

KC小斜纹 | 40s | 取消25度丝光,当经密小于140时用18度丝光,其余21度丝光. | |||

80/2 | 当经密大于150,可用25度碱丝光.低于130用18度,其余用21度碱丝光 | ||||

50S | 当经密大于或等于150时用21度碱丝光,低行150时用18度丝光 | ||||

OC牛津纺 | 粗支牛津纺 | 18 | 100X48,110X52等。但100/2牛津纺,116X42,116X48系列用21度 | ||

细点牛津纺 | 25 | 160X62,160X72等。但50S,100/2的细点牛津纺用21或18度。 | |||

CC方平 |

| 2浮点,经密大于150的用21度,其余都只能用18度 | |||

JC大斜纹 |

| 当纱支符合平纹25度丝光,浮长4以下,经密大于等于150时用21度丝光,其余用18度丝光 | |||

提花 |

| 18 | 全提花一般用18度,平纹地小提花参考平纹规则,平纹加斜纹或提花两种以上组织的提花条品种结合平纹与提花的碱浓规定,及平纹部份和提花部份所占比例制订,一般降低一个等级. | ||

对于其它纱支如60S,120/2,70S,80S,140/2可折算成50S或40S规格套用. | |||||

特殊纤维 | 真丝,羊毛,尼龙,金银丝等 | 不丝光 | |||

麻 | 按文件规定 | ||||

CVC/TC | 18或不丝光 | ||||

弹力布 | 平纹 | 25 | 一般用25度丝光,当纱支在40支及以下时用21度. | ||

斜纹提花 | 18 | 一般用18度丝光,对于较厚重的小斜纹布如60/2,140X90的用21度丝光. | |||

LA整理 | 单做LA整理的碱浓当平纹经密大于150时用25度,其余在平纹基础上降低一个碱浓.LA+特殊整理的碱浓平纹布一般用21度;其余斜纹布和提花布一般用18度. | ||||

白布 | 匹染布 | 根据颜色深浅定,一般深色用25度,浅,中色用21度. | |||

PD | 一般用21度丝光,取消25度.大斜纹及提花仍用18度. | ||||

YD | 同色织布规定. | ||||

磨毛 | 对于80/2强力较好的品种在原定碱浓基础降低一个碱浓,以利于磨毛手感控制.对于其它品种仍按原碱浓. | ||||

松式整理 | 不丝光 | ||||

粗支抓毛 | 不丝光 | ||||

b) 定幅:

平纹布定幅最宽应比坯幅小2CM,对于60S,70S单用高碱浓丝光时特别防撕破。

斜纹,大斜纹最宽比坯幅可大2CM。

提花条子布视提花与平纹,斜纹与平纹所占比例大小定,最宽定幅一般不能超过坯幅,丝光时要注意防止烂边。

实际坯幅可从坯布系统查得,对坯幅波动较大时以最小坯幅为参考严防撕破布.

定幅一般不可比进布门幅小,18度不可小于2CM,25度不可小于4CM.

弹力布定幅要看退浆后实际门幅再定.

c) 车速:

在保证落幅的情况下,结合定幅尽量提高效率.最高车速不可超100M/MIN

CVC,T/C品种平纹一般采用100M/MIN,提花采用80~100M/MIN.

车速低于40M/MIN和定幅小于进布门幅且关水仍做不窄的品种必须记录,联系工艺组改设计.

试样考虑实际加工情况,车速一般不可高于80M/MIN,匹染布严防轧皱,厚重布车速一般定为60M/MIN.

作ETI,AP,潮交联,纳米免烫的品种车速可定为80M/MIN,通过后工序改善纬向缩水。

d) 碱槽:

一般采用DB槽.只有在改善纬向缩水或预防纬缩门幅做不到要求时才考虑用单槽.

e) 落幅:

一般参考丝光后纬向缩水定。需总结不同组织规格的丝光工艺与缩水情况。(查询系统中有专门针对不同组织规格的丝光工艺与设计筘幅与缩水的查询)新规格品种,必须做先锋样测试缩水才能定落幅。

不同的测试方法,丝光落幅应做调整,一般采用YOUNGOR铺干和挂干品种落幅应相应窄2-3CM。

不同的整理方法,丝光落幅应做调整,纳米免烫,树脂,潮交联品种丝光落幅可适当窄1-2CM。

不同成份的布种,丝光落幅不同。CVC,T/C品种丝光落幅一般不可宽,以成品门幅57.5”为例,平纹一般落140左右,提花斜纹落142左右.某些纬向缩水特别大的品种除外。

大提花,纬向缩水大品种,丝光落幅不加水洗比成品落幅最多宽2CM,加水洗可比成品门幅宽3CM。

弹力布品种丝光落幅以成品门幅为准,一般较成品门幅宽1-2CM。

液氨品种的丝光落幅需特别留意总结.平纹较斜纹提花变化小,经密大的变化小,目前斜纹液氨后变窄可达10-15CM。

经密大,纬密小的品种丝光落幅应窄一些,经密小,纬密大的品种丝光落幅应宽一些。

经向有粗条或近似粗条的品种纬向缩水大,丝光落幅应适当宽。

丝光后加做水洗,落幅可适当宽1CM.

f) 水量:

一般用大,中,小,关表示,经,纬密较大,进布门幅较宽的品种,水量大会使布面下沉导致擦痕,轧皱,停机等疵点.对于改善强力返丝光的品种,需注意不可开吸泵,喷淋水量要适当,否则极易造成断布。

g) 注意点。

1,匹染布需严防布面轧皱及烘干皱,弹力布防门幅不一,特殊整理品种防布面起泡,浮点长品种防断纱,经向浮点长防经向张力大断纱,需跟踪调小经向张力。纬向浮点长防吸泵勾断纱(YDV18209事故),需视情况调整进布正反面,所有净色布需卷装落布防风印。

2,含特殊纤维的品种,在做丝光时特别留意强力损伤。(YPS19637事故)尼龙,真丝,羊毛不可做丝光。XLA弹力纱,涤,麻不耐碱,只能采用低碱丝光。对于不明成份的品种,要多做先锋样。

è水洗,皂洗

一般色纱含BLUE-R染料的织物在丝光后需增加水洗工序.纬向缩水大,丝光落幅大于成品门幅2CM的品种需增加丝光后水洗.

含BLUE-R的浅底条格布需防水洗沾色,汗渍沾色牢度低,净色布需防止水洗变色,汗渍变色牢度低.

当色纱BLUE-R含量达到染料用量的4%及以上时需做两次水洗,当色纱BLUE-R含量低于染料用量的0.5%时可取消水洗.当色纱在布面所占比例非常少时也可取消水洗.

水洗车速一般为80M/MIN,对BLUE-R含量高的品种和厚重品种可适当降低至50M/MIN.水洗温度一般为85度.

牢记客户对色牢度的要求,对客户要求4.0~4.5级的特别留意,大部份客户要求为3.5级,在可能的情况下尽量取消水洗,以节约成本.

潮交联皂洗详见“潮交联皂洗工作文件”。

纳米及TEFLON整理的品种在上树脂前必须加做酸洗,配方ZX003.

白布及浅色品种,作ETI,AP,纳米免烫整理时,不可取消焙烘后水洗,以防日晒牢度不合格。

对特殊整理品种,需改善PH值时在丝光后增加水洗工序.匹染磨毛布在磨毛后必须做水洗洗掉布面毛羽.

AP焙烘后的皂洗温度70度,太高防产生料渍及外观降低。ETI焙烘后的皂洗温度可用80度。

对于LA后加白的品种,视情况安排复漂,复漂配方如下:

配方号 | H2O2 | RSB | MGCL2 | NC | 88 | 28-A | 片碱 | 备注白度变化 |

RB001 | 25 | 15 | 0.15 | 4 | 4 | 1 | 3.2 | 143/140 |

RB002 | 30 | 15 | 0.15 | 4 | 4 | 1 | 3.2 | 145/143 |

RB003 | 30 | 20 | 0.15 | 4 | 4 | 1 | 3.2 | 147/145 |

RB004 | 30 | 25 | 0.15 | 4 | 4 | 1 | 3.2 | 149/147 |

RB005 | 35 | 30 | 0.15 | 4 | 4 | 1 | 3.2 | 152/150 |

è定型

车速:

普通上软主要视织物的厚薄来定.格子布,斜纹布易纬斜品种车速不可超过80M/MIN.轻薄品种最高车速100M/MIN.粗支牛津纺一般为60M/MIN。

CVC,T/C高温定型车速一般为70M/MIN.在改善布面起泡及纬向缩水时可采用单独作干布定型工序。白布必须单独作干布定型。

弹力布干布定型车速空出,只有等丝光后缩水弹性结果后才定.需严格按车速并保证温度.

纳米,TEFLON,潮交联,AP,ETI等特殊整理品种上树脂车速需根据含潮率制定,一般如下:潮交联不超过40M/MIN,AP不超过60M/MIN,纳米,TEFLON通常为50M/MIN.ETI通常为60M/MIN.

温度:

普通色织布定型上软温度一般定为150度.高温定型温度为185度,干布定型温度一般为190度。加白品种温度130-150度(需保证烘干)

特殊整理的定型温度:

上树脂:ETI:100~120度,AP,潮交联:70-90度,纳米,TEFLON:110度.

树脂后上软:ETI:120~140度,AP,潮交联:100~110度.

超喂:

不区分机台直接用数值表示.范围0%~6%

一般平纹织物:3~6%,斜纹织物(KC):2~4%,大斜纹织物(JC)0~3%,提花织物介于平纹和斜纹之间.

对易纬斜品种,丝光落幅达到或超过成品门幅的品种,超喂尽量小.

对CVC,T/C,潮交联,液氨等进布门幅较窄品种,超喂尽量大,防拉破边,落幅窄.

对于厚重品种的斜纹及弹力斜纹布,超喂不可大,需防止产生边皱。

定幅落幅

根据进布门幅,超喂和落幅来制订,常规整理品种以丝光落幅为准如下区分:

类别编号 | 丝光落幅 | 定型定幅 | 定型落幅 |

1 | 140~142 | 153 | 150 |

2 | 143~144 | 151 | 149.5 |

3 | 145~146 | 150 | 149 |

4 | 147~149 | 149 | 148.5 |

进布门幅窄品种定幅与落幅相差大,如LA,T/C品种.对于丝光落幅(LA后落幅)在140~142时,上树脂时定型定幅要能需155左右,才能保落幅150~151.

对于斜纹品种或丝光后做水洗的品种,1~2类定型落幅在参考平纹基础上加宽1.5。3~4类加宽1.

对于定型落布带潮的品种,1~2类定型落幅在参考平纹基础上加宽2,3~4类加宽1。

特殊整理品种,AP和潮交联,因定型温度较低,1~2类参考水洗后落幅在常规整理平纹基础加2~3.3~4类加1.

对于CVC,T/C,斜纹类做LA+免烫的品种,定型时防拉烂边,可考虑定型后送布。需做定型时备注不可在3#定型机加工。

配方:

根据客户手感要求定.对SUNRISE要求参考同客户同组织规格并兼顾滑移来定.

客户手感跟来样的品种配方需做先锋样或打小样确认,预订配方ST001.

JC品种目前手感太软,需调整柔软剂用量,修改配方.

40SX40S手感较差,需加大柔软剂的用量或增加轧光.

所有需加白的配方预订为ST020,柔软配方在备注栏注明.

方平组织需特别留意滑移手感,必须先打小样确认.

同组织规格同客户的手感尽量保持一致.

对成衣水洗.PUREFINISH品种,染整不能加阳离子型的助剂.NPF整理,目前只可加HIS柔软剂。

加白品种荧光不能和阳离子型柔软剂同浴,如需改善手感,只能分两步定型.

牢记滑移要求25LBF的客户,按不同测试方法如YOUNGOR,M&S的滑移适当调整配方.

è预缩

常规品种车速一般定为80M/MIN,对厚重品种,缩率大品种车速定为60M/MIN,且需提高蒸汽压力至3.0~4KG.

缩率需综合测试方法,组织规格,整理方式,定型超喂,工序等因素来制定,或者参考定型后快速测试结果.一般经密大,纬密小品种经向缩水大.纬密大品种经向缩水小.

经向缩水大且易回伸品种:纬纱支粗,纬密少品种.纬向有粗条或近似粗条品种.

高碱浓丝光品种缩水较低碱浓丝光稳定且不易回伸.

工艺制订时对布面易出质量问题的品种重点提醒。净色布防烘干皱,压痕。提花条品种及缎纹品种严防鱼鳞皱。

不同测试方法的对比

测试方法明细表 | |||

ISO 2A | 60度 | 大机洗涤 | 1 |

ISO 4A/5A | 50度 | 大机洗涤,时间稍长 | 2 |

NXET&M&S | 2 | ||

AATCC 135 IVA/IIIA 一次 | 美机洗涤,时间相同 | 3 | |

GB/T 4A 烘干 | 3 | ||

JIS | 3 | ||

AATCC 135 IIA 一次 | 30度 | 美机洗涤 | 4 |

ISO 6330 2A ,BSEN 26330 2A,ISO 50772A全部是用大机洗涤,洗涤温度为60度

如果后面跟的是4A,5A洗涤温度全部采用50。

line dry/Drip dry:实际测试全部采用自然条件下挂干。

Flat dry:平干,我们目前放在烘箱中平干。

Tumble dry:滚筒烘干

如果在洗涤方法后面没有跟干燥方式,目前全部是用滚筒烘干。

è轧光

手织板不作轧光,所有加轧光工序的品种必须特别留意颜色,一般作反面轻轧光。

对客户要求SILKYFINISH整理的品种,视情况增加轧光工序。一般斜纹布及本身手感较好的高支品种,可取消轧光.

è定型-1,预软

潮交联,AP上树脂前一般需要预软,配方一般为PS010或PS020.对于70S等高难ETI品种,为保强力,也可适当加作预软。

磨毛布磨前定型-1为改善布面皱痕,定,落幅适当加宽1CM.

磨前定配方:ST003/ST004,一般在滑移较好的情况下选用ST004.也可视情况选用其它配方。

è焙烘

温度需根据特殊整理类型来定.AP整理:120度,ETI,150-160度,纳米:150-165度.

车速由试1米中样后工艺员视强力情况调整.一般树脂用量高时车速适当快一些.

è磨毛,匹染

双面磨毛需先磨反面,并增加一道定型卷装,再磨正面.

工艺由专人控制.磨后需测试缩水滑移拉伸撕破.

十,附件:

1,滑移要求高的部份客户:

客 户 | 要 求 | 备 注 |

JOS A BANK | 25LBF | ASTM D434 |

SEAR | 20lbf |

|

SEIDENSTICKER | 70N(2MM) |

|

TIMER LAND | 25BLF |

|

CLUB | 25BLF | ASTM D434 |

NIUTIC | 25BLF |

|

OXFORD | 20……30BLF |

|

MICHAEL KORS | BOTTOOMS 25BLF |

|

DOWD | 100N | BS 3220 |

2,缩水要求高的部份客户:

客 户 | 要 求 | 备 注 |

SMART | 0……-2% | PURE FINISH,NPF |

Polymas | 2% | ISO 6330 |

OLYMP | -0.5%……1.5% | ISO 6330 2A LD |

NISSHINBO | 0……-1% | JIS L 1096 F-3 After 1 washing |

M&S | -2%P1A (60 oC) | WC11/WP 20 Formal Shirt /WC13 FormalShirt |

JULES | +/-2%(WARP) | ISO 6330 4A |

HUGO BOSS | -2^^^^0% | ISO 6330(Normal Fabric) |

亚太、雅戈尔 | +0.5%……-1.5% | T/C(GB) |

3,色牢度要求高的部份客户:

客户 | Colour Change | Colour Staining | Self Staining |

DOWD | 4-5 | 4-5(cotton) |

|

IKE BEHAR | 4-0 | 4-0/ss4-5 |

|

TAL | 4.0 | 4.0 |

|

CORTEFIEL | 4(Perspiration) | 4/solid3-4 | 4-5 |

Nordstrom | 4.5(Perspiration) | 4.0(Perspiration) | |

NAUTIC | 4.0 | 4.0 | AATCC107 |

JOS A BANK | 4.0 | 4.0 | |

LUEN THAT CT | 4.0 | 4.0 | |

OLYMP | 4-5 | C:4-5/N:3-4 |

|

M&S | 4.0 | 4.0 | |

Polo | 4.0 | 4.0 |

|

A&F | 4.0(Perspiration) | 4.0(Perspiration) | |

步森 | 4.0 | 4.0 | |

美景 | 4.0 | 4.0 | |

丸八真绵 | 4.0 | 4.0 | |

CLUB | 4.0 | 4.0 | |

NEXT | 4.0 | 4.0 | 4.5 |

NIKE | 4.0 | 4.0 | |

GDP | 4.0 | 4.0 | |

GOLDEN HOUSE | 4.0(Perspiration) | 4.0(Perspiration) | |

PROMINENT EU | 4.0 | 4.0 | |

日清纺资材 | 5(Perspiration) | 4-5(Perspiration) | |

ZEGNA | 4.0 | 4.0 | 4.5 |

第六章 染整工艺基本流程

染整工艺流程是指织物在整理时要经过哪些工序。与客户要求的整理方式有很大关系,在客户下单时基本上就已经确定。在染整工艺制订时要熟练掌握不同整理方式的加工流程,并合理制订,为整个生产计划和品质保障提供基础。在工序制订时要终合考虑织物的组织特性,并结合各机台的性能,尽量预防并减少布面疵点的产生。为此对于某些品种,需在基本流程的基础上,增加一些辅助工序来保证布面。

下表是一些基本整理方式的工艺流程及注意事项。

整理方式 | 项 目 | 整 理 流 程 | 备 注 |

Normal Finish | 普通整理 | 烧毛-退浆-丝光-(水洗)-定型-(轧光)-预缩-(预缩) | 一般整理流程,注意颜色手感控制,对于BLUE-R含量高或客户色牢度高的品种,需加做水洗,一般不作轧光,但在改善手感时可加做,需留意颜色。对于纬向缩水大门幅难做窄品种需两次预缩 |

Soft & Sanforized | 柔软整理 | 烧毛-退浆-丝光-(水洗)-定型-(轧光)-预缩 | 一般的柔软整理同NORMAL整理 |

Pure Finishing | 纯净整理 | 烧毛-退浆-丝光-(水洗)- 定型-预缩 | 一般整理流程,不能上阳离子柔软剂,但客户无吸湿性测试要求,强力耐磨要求高,供成衣做免烫用布。 |

NPF | 纳米-纯净整理 | 烧毛-退浆-丝光-水洗-定型-预缩 | 客户有吸湿性要求,控制10S内。只能加亲水性柔软剂,对强力和耐磨改善有限。加工前需按吸湿快干整理控制程序严格清机并检查毛效。 |

Moisture Management | 吸湿快干 | 烧毛-退浆-丝光-(碱洗)-定型-预缩 | 按一般同类品种加工流程,对所用助剂要求具有良好的亲水性,在加工前需检查吸湿性并严格按吸湿快干程序清洁机器 |

Silk Finishing | 仿丝绸整理 | 烧毛-退浆-丝光-(水洗)-定型-(轧光)-预缩 | 通过高碱丝光,添加滑爽效果好的助剂或者增加轧光工序达到类似丝绸般手感和风格,无光泽要求 |

Caldender Finish | 轧光整理 | 烧毛-退浆-丝光-(水洗)-定型-轧光—预缩 | 基本同NORMAL整理,但是必须作轧光,需留意光泽与颜色控制。 |

LA Finish | LA整理 | 烧毛-退浆-丝光-(水洗)-LA-定型-预缩 | 色牢度差的在丝光后加水洗,大部份品种LA后门幅收缩严重,在定型前需检查门幅缩水。对于部份斜纹,提花品种直接改先LA后丝光。 |

Easy Care | 易烫 | 烧毛-退浆-丝光-(水洗)-(预软)-树脂-焙烘-(皂洗)-定型-预缩 | 一般树脂整理流程,洗后外观达普通防皱性能,对于树脂用量低于70G的可取消皂洗,但白布必须做皂洗。对于某些外观强力要求高的品种需加做预软,例如70S品种。 |

Wrinkle Free | 免烫 | 烧毛-退浆-丝光-(水洗)-预软-树脂-焙烘-皂洗-定型-预缩 | 一般作AP树脂整理,必须作预软和皂洗,CVC可以通过普通树脂整理达到免烫效果。树脂后需及时焙烘,否则影响强力及外观。 |

Moisture Care | 潮交联 | 烧毛-退浆-丝光-(水洗)-预软-树脂-恒温-皂洗-皂洗-定型-预缩 | 潮交联树脂整理工艺流程,达到免烫效果的强树脂工艺,树脂工序必须跟踪含潮率,保证温度及时间,皂洗必须充分。 |

Super Care | 超级整理 | 同LA+MC+MM | 外观要求30次洗水3.5,成品要求有亲水性,内按洗前<30S,染整TOP FINISH时注意清洁机台,按吸湿快干工艺执行。 |

SR Finishing | 易去污 | 烧毛-退浆-丝光-(水洗)-定型-1-焙烘-定型-预缩 | 即通过添加抗污剂等达到客人要求的抗污指标的整理。 |

Water/Oil Repellency | 普通拒水拒油 | 烧毛-退浆-丝光-酸洗-树脂-焙烘-预缩 | 通过添加拒水拒油剂等达到客人要求的拒水拒油指标的整理,定型加工前清洁机器检查毛效 |

Teflon | Teflon拒水拒油整理 | 烧毛-退浆-丝光-酸洗-树脂(上Teflon)-焙烘-预缩 | 拿杜邦吊牌的General Teflon(AF 10Washing)&High Teflon(AF 20 Washing)定型加工前清洁机器检查毛效 |

Advanced Teflon | 防水、防油、易去污 | 烧毛-退浆-丝光-酸洗-定型(上Teflon)-焙烘-预缩 | 通过添加一定Teflon助剂达到客户要求的三防指标的整理方式,定型加工前清洁机器检查毛效 |

Nano Care | 纳米拒水拒油加免烫整理 | 烧毛-退浆-丝光-酸洗-树脂(钠米材料)-焙烘-定型(过水)-预缩 | 添加钠米材料树脂剂,达到客户要求的拒水拒油等级和洗后外观指标的整理,需留意强力外观控制,定型加工前清洁机器检查毛效 |

Nano Pel | 纳米拒水拒油整理 | 烧毛-退浆-丝光-酸洗-树脂(钠米材料)-焙烘-预缩 | 添加钠米材料,达到客户要求的拒水拒油等其他功能性指标的整理,无外观要求,定型加工前清洁机器检查毛效 |

WF+Teflon | 免烫+Teflon整理 | 烧毛-退浆-丝光-酸洗-树脂(上Teflon及树脂)-焙烘-定型(过水)-预缩 | 同时达到免烫和Teflon效果的整理,工艺流程同NANO-CARE整理。定型加工前清洁机器检查毛效 |

Peach finish | 磨毛整理 | 烧毛-退浆-丝光-(水洗)-定型-1-磨毛-定型-预缩 | 通过磨毛或刷毛,达到客户要求的手感和毛量标准,注意退浆效果会影响磨毛效果,磨前卷防轧皱。 |

Brush finish | 起/抓毛整理 | 退浆-(丝光)--定型-1-外发-定型-预缩 | 通过起毛或抓毛达到客人的毛量要求,可不做烧毛,20S及以下粗支品种不做丝光,需外发生产。 |

Loose finish | 松式整理 | 烧毛-松式退浆-(拉缸)-定型 | 对泡泡布或手感蓬松的手感进行的小张力整理,定型外发或在2#定型机加工,视缩水要求高低加做拉缸。主要控制缩水及起泡效果 |

Anti-Protection Finishing | 抗菌 | 烧毛-退浆-丝光-(水洗)-定型-1-焙烘-定型-预缩 | 通过添加抗菌等达到客人要求的抗菌或护肤效果的整理 |

UV-Protection Finishing | 抗紫外线 | 烧毛-退浆-丝光-(水洗)-定型-1-定型-预缩 | 通过添加抗紫外剂等达到客人要求的抗紫外指标的整理 |

Shine wear finish | SWF(耐久光泽整理) | 烧毛-退浆-丝光-(水洗)-树脂-高温轧光-焙烘-定型-(轧光)-(预缩) | 通过强轧光条件配合树脂整理定型,达到布面光亮且耐洗。主要防高温轧光产生边中色差。对于光泽要求特高的品种,可轧光后直接送布。 |

复合整理:两种或两种以上的基本整理结合在一起的整理。在流程上一般将两种整理方式叠加,将相同工序合并。比较常用的复合整理有LA+PUREFINISH,LA+树脂整理,LA+NPF,免烫+吸湿快干,磨毛+TEFLON等。

按布种分,工艺流程也有差异。

布种 | 项 目 | 整 理 流 程 | 备 注 |

本白布 | 普通整理 | 烧毛-精炼-漂白-丝光-(水洗)-定型-(轧光)-预缩-(预缩) | 与色织布的差异主要在前处理流程,退浆工序由精炼和漂白代替。水洗主要改善门幅。 |

匹染布 | 普通整理 | 烧毛-精炼-漂白-丝光-(定型-1)-染色-皂洗-定型-(轧光)-预缩 | 前处理流程同本白布,但各工序对布面要求严格,不得有任何轧皱条痕。丝光后染色,视布面情况加做拉幅。 |

弹力布 | 普通整理 | 烧毛-退浆-丝光-(水洗)- 干布-定型-预缩 | 弹力布不同于其它布种的工序在于在定型前需加做干布定型改善纬向缩水。但XLA弹力纱不需做干布定型。 |

麻布 | 普通整理 | 烧毛-退浆-(丝光)-定型-预缩 | 一般与LA整理结合。经棉纬麻整理同普通色织,全麻布做LA的不丝光,不做LA的做丝光。 |

一般在工艺制订时,先依据布种确定基本流程然后按整理方式添加工序。LA+树脂整理的白布,因LA后加白困难,可采用LA前定型加白或LA后复漂加白的工艺。

常见改善布面质量的工序变更:

对象 | 目的 | 整 理 流 程 | 备 注 |

颜色敏感的黑色品种 | 改善烧毛条痕 | 退浆-烧毛-水洗-丝光-(水洗)-定型-(轧光)-预缩 | 先退浆后烧毛工艺可以使烧毛进布平整,最大限度的改善烧毛条痕。 |

多臂条的树脂整理品种 | 改善外观起泡 | 烧毛-退浆-丝光-(预软)-树脂-预缩-焙烘-皂洗-定型-预缩 | 在焙烘前加做预缩,使焙烘时织物最大限度的尺寸固定,减少缩水即可减少洗后外观起泡。 |

阴阳组织 | 改善纬缩皱 | 丝光(外发丝光)-烧毛-退浆-定型-1(树脂)-(焙烘)-定型-预缩 | 此类品种一般难做,到坯后需先试样确认整理方式,对轻微纬缩可采用坯布丝光工艺,中,重度纬缩只有外发生产,另外,白布只能做YD.大部份仍需加做树脂改善。 |

匹染麻布 | 预防破洞 | 烧毛-退浆(脱矿)-精炼-漂白-皂洗(加酸)-丝光-LA-… | 单独退浆脱矿,在丝光前加做皂洗(倒数第二槽加HAC:1)预防破洞。另外LA时需特别防起皱。 |

匹染弹力布 | 防丝光轧皱 | (干布)-烧毛-精炼-漂白-(干布)-丝光-… | 对于弹力匹染布,应在坯布检查弹性,对于弹性太好的品种,在各工序易产生收缩卷边轧皱,特别是在丝光时在碱槽产生轧皱。应视情况在坯布或炼漂后加做干定,损失弹性。 |

缎纹品种 | 防丝光卷边 | 烧毛-退浆-定型-1-丝光-… | 对于大的缎纹品种,或退浆后有卷边的品种需在丝光前加做定型拉幅 |

注意:用于过程控制的CHE工序除试样外,应适当添加。原则如下:

1,匹染布在染色后必须加染检。

2,液氨品种在液氨后加丝检检查门幅缩水。

3,颜色及纬向缩水控制在丝光后加丝检。

4,特殊整理品种在TOP FINISH前加定检,查外观,强力,颜色。

5,净色布重点颜色控制,条格布重点花型控制。

下面介绍一下染整各工序的主要作用。

烧毛——烧去布面毛羽,使布面光洁,提高渗透性,防止起毛起球(PILLING)。

注意:绝大部份整理都要经过此工序,但起毛抓毛品种可不做烧毛。

退浆——除去浆料,改善渗透性,增加毛效,利于后工序加工。

注意:目前车间大部份品种退浆效果不太好,但是对于吸湿快干整理,特殊整理,磨毛品种等对于退浆效果有较高要求。且麻布品种退浆要脱矿防破洞。除了某些手感有特殊要求的品种不做退浆外,几乎所有品种需经过退浆工序.泡泡布做松式退浆.

炼漂——去除原坯杂质,提高白度,增加毛效。

注意:匹染品种防堆积皱,应减少堆积量.高纱支品种防强力下降,应降低烧碱及H2O2浓度.麻布品种需防止破洞.只有本白布才做炼漂工序.

丝光――增加光泽,改善尺寸稳定性,提高渗透性,改善强力及布面轧皱.

注意:一般品种都需经过丝光.丝光后织物颜色及性质发生明显变化但有以下品种不需要丝光:

纱支在20S以下的粗支平布;含特殊纤维羊毛或金银丝;做LA的麻布;泡泡布;粗支起毛,抓毛布.

液氨――提高织物耐磨强力,使织物手感风格发生改变,并有利于外观控制.

注意:液氨后门幅收缩严重,颜色发生明显变化,需注意缩水的控制.一般根据客户要求加液氨工序,但在内部改善外观,耐磨时有可能加做液氨工序.

水洗――作用较广泛.布面方面可改善料渍,风印,浮皱,门幅等.工艺方面可改善色牢度,甲醛含量,缩水等.一般根据需要加做水洗工序.但需注意纬缩品种不宜做水洗.

染色――轧染.匹染布用.

皂洗――匹染布用来皂洗发色,吸湿快干类用来做酸洗,潮交联用作堆置后的中和碱洗.

定型――整纬,拉幅,上料,干布焙烘,加白加色等.是染整部使用最多的一道工序.所在品种都必须经过此工序.同时能改善较多预缩机产生的布面问题.

预缩――改善手感及经向缩水.

大部份品种都需作预缩.泡泡布例外.免烫整理在缩水和手感允许的情况下也可以取消预缩.缎纹及多臂条品种极易产生鱼鳞皱疵点.

轧光――改善手感,光泽及颜色.根据需要使用,但在加工前必须试样看颜色.

磨毛――改善手感.使织物风格发生改变,需特别注意强力.

焙烘――使中,高湿树脂产生交联反应,强力显著下降.树脂工序后需及时加工.

树脂――上树脂料.在定型机加工.不同树脂整理的控制要求不同.重点在潮交联树脂需严格控制含潮率和落布温度.

预软――改善特殊整理的边中差异并增加渗透性。对于高纱支品种加做预软可适当提高强力。轧烘机做预软时需严格注意轧车状态。如轧力不一致会导致整理后手感边中差。

第七章 染整工艺常见计算换算式

门幅缩水

1英寸=2.54CM;10CM=3.94英寸

注意英寸为8进制。58 4/8=58.5英寸=148.6CM

缩水计算式:

缩水= |洗前长度-洗后长度| X100%

洗前长度

如果洗后长度小于洗前长度,表示织物洗水后收缩,缩水率取“-”值,如果洗后长度大于洗前长度,表示织物洗水后伸长,缩水率取“+”值。因棉纤维有遇水溶胀的特性,故大部份缩水为“-”值。

织物洗水后经向长度的变化率为经向缩水,纬向长度的变化率为纬向缩水,因纬向长度与门幅相关,故大部份时候可通过门幅变化来计算并控制纬向缩水。

例:通过丝光后已知的缩水及门幅来计算或判断成品布的纬向缩水。

第一步,首先将丝光后的测试结果门幅化为以CM为单位,将纬向缩水部份匹分开来。

一般物测的结果表示为:56.5” -6.8 +1.2

56.5”——表示门幅,化为CM为143.5CM,此门幅也即是洗前长度。

-6.8——表示经向洗后收缩变化率为6.8%,此处不用考虑。

+1.2——表示纬向洗后伸长变化率为1.2%。

第二步,通过缩水计算式算出洗后长度(门幅)。请注意此洗后长度(门幅)为织物经过水洗后稳定状态的长度,在此门幅状态,缩水的变化率为0.

首先算出:

|洗前长度-洗后长度|=洗前长度X缩水X100%=143.5X1.2%X100%=1.72CM

因缩水符号为“+”,故表示洗后长度大于洗前长度,

那么:

洗后长度=洗前长度+1.72=143.5+1.72=145.22CM=57.2”

第三步,根据预缩后实际门幅算出纬向缩水。

假设上例预缩后成品实际门幅为148.4CM。(注意缩水计算应以实际边到边门幅为准),则:

缩水= |洗前长度-洗后长度| X100%

洗前长度

=(148.4-145.2)/148.4X100%=0.02156X100%=2.2%

因洗前门幅大于洗后门幅,故此布纬向缩水为-2.2%。

思考:假如上例客户缩水标准为-3%,则此布成品门幅最宽能做多少CM?

纱支密度

英制支数与公制支数的换算:

公制支数=英制支数X 0.59

36N--21S

28N--17S

24N--14S

英制密度与公制密度的换算:

英制密度X3.937=公制密度

例:100根/英寸=393.7根/10厘米

单位换算

1码=0.9144米; 1米=1.0936码

1KG=2.205磅; 1磅=0.4536KG

1KG=9.8牛顿; 1N=0.102KG

10ML=0.01G(1G/L浓度)

其它计算

带液率= 轧后湿重-轧前干重 X100%

轧前干重

爱华网

爱华网