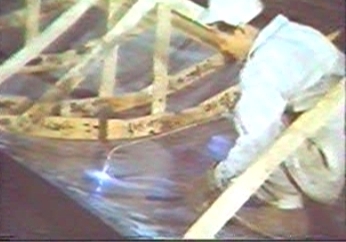

在同济大学读研期间做的第一个项目是上海船厂船体分段测量,2009年的那个夏天,在上海船厂呆了4个月的时间,那段时光每一个细节至今回忆起来仍记忆犹新...我印象非常深刻的是在船厂经常能看到工人用火对分段外形进行加热,并用水冷却...后来我知道这就是水火弯板加工工艺...

水火弯板加工是船体外板加工工艺,它是船体外形尤其是船舰的主要加工方式。船上许多复杂曲度板尤其是具有双向曲度的船体外板以及船体内部大型构件大多采用这种方法进行加工。上图:韩国大宇造船厂船坞。

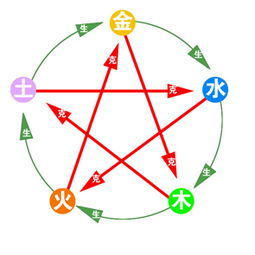

所谓水火弯板,是指沿预定的加热线用火力进行局部加热,并用水进行跟踪冷却,使板产生局部塑性变形,从而将板弯成所要求的曲面形状的一种方法。显而易见,火焰温度,加热线长度,焰道间距,加热次数,冷却方式,冷却时间,水火距和水流等等,都会对板材的弯曲变形产生重要的影响。当然,对于不同的材质和板厚,其变形情况也各不相同。

目前我国造船行业对水火弯板技术的应用主要还停留在人工操作阶段。通常要由熟练工人凭经验来布置加热线,然后进行“火烧水淋”。沿着加热线加工以后,把钢板四周的约束放松,让钢板完全自由回弹,与样板进行对样。如果误差在2-3个mm之内,则认为满足加工要求。否则,就需要重新布置加热线,重新进行水火加工。对于有经验的老工人来说,确定一块曲板的水火弯板的加工方案,并加工成型,大都需要两三次甚至更多次的火焰加工才能完成。而对于缺少经验的新工人,要加工出一块符合设计要求的曲板难度就更大了。分段制造的工期有时会因外板加工的拖延而受影响,从而也延误了整条船舶的建造周期。分段合拢时,由于水火弯板过程中的加工精度不高,导致两边外板的线型不一致而无法对齐。这势必增加合拢的难度,使得船舶的精度降低,制造周期加长。

生产效率低,劳动强度大,加工精度低,传统的水火弯板加工方式远不能适应现代化的要求,水火弯板工艺的革新势在必行。利用计算机技术和数控技术来实现船体外板加工的自动化,这对提高劳动生产率,减轻工人的劳动强度,提高加工精度,缩短船舶建造周期有重大的技术及经济意义。

己有数家高校和企业着手船体外板加工自动化的研究。其原理是根据数学放样所得出的船体外板形状,由计算机进行控制将钢板做成所要求的形状。要做好这项工作,必须了解弯板过程中,各种因素对成形效果的影响,需要选择合适的实验手段,通过大量的实验,找出不同的条件下钢板的变形量与各种影响因素之间的定量关系,进而为变形机理的研究提供正确的数据资料。影响金属板局部收缩变形的因素很多,例如火焰的移动速度,喷嘴离钢板表面的距离,钢板的厚度,火焰温度,加热线长度,焰道间距,加热次数,冷却方式,冷却时间,水火距和水流量等等。

文中第一张图片来自于网络,其它图片拍摄于上海船厂

爱华网

爱华网