轴几乎是任何一种机械中不可缺少的重要零件之一。各种不同用途的轴,由于其使用工况与结构的具体要求,往往要设计并加工制造成带有轴肩、键槽、螺纹、横孔等的形式,从而使其几何形状复杂化,再加上所受载荷的变化,往往会造成应力集中。多数情况下,各类轴中的应力并不是恒定不变的静应力,而是随时间不断变化的交变应力。轴在工作时有时会伴有温度的升高,尤其在润滑不良时还会有过高的温升。有些轴是处于严重腐蚀性环境中工作的。由于轴类零件的工作条件、材质、结构以及受力情况等有很大差异,其失效形式也各不相同。工程机械轴类零件的失效形式主要有以下两种:

1、磨损:磨损是轴类零件失效的主要形式。有运动就有磨损,轴类零件在运转的过程中,由于和轴套、轴承、轴瓦或其它零件相互接触,表面产生相对滑动或滚动,彼此产生摩擦而造成磨损。当有外来的硬质颗粒侵入到与轴相互接触的表面之间时,也会同时引起轴的磨粒磨损。在大多数情况下,轴类零件的磨损是一个缓慢的过程。但它减小了轴的尺寸,最终使其丧失所规定的尺寸、几何形状及精度等而失效。对于缸套和活塞环、凸轮和挺杆、轴瓦和轴等类零部件,磨损对其使用寿命常有决定性的作用。工程机械离不开发动机作为配套的动力机械。曲轴是发动机的关键零件,也是发动机中持续磨损的零件。经长期使用后,曲轴主轴颈和连杆轴颈的间隙变大,使发动机的热效率和机械效率降低。

2、断裂:在轴类零件的破坏中,疲劳断裂是失效的主要形式。疲劳断裂是轴在长期使用中产生疲劳裂纹,之后疲劳裂纹逐渐扩展,直至发生急剧断裂的破坏过程。轴类零件在发生疲劳断裂之前没有显著的塑性变形。轴类零件的其它断裂形式还有扭转断裂、脆性断裂以及延性断裂等。

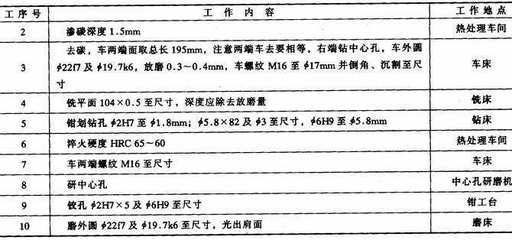

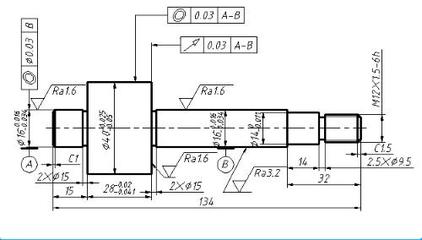

在进行轴类零件的维修时,要正确、合理地选用材料,使之既能满足零件工况条件的要求,又能保证产品在生产过程中的可行性和经济性,即选材时既要满足零件的使用性能指标,又必须考虑材料的工艺性能,同时还应注意降低零件的总成本。轴类零件大多是采用中碳钢或中碳合金钢, 经过锻造成形、切削加工和热处理而制成。其热处理方式为淬火加回火处理。轴类零件的典型用材为40Cr,热处理方式为调质,而铬是我国紧缺的矿产资源。调质处理的两道热处理工序要消耗大量的电能并花费较长的时间,生产周期较长。对于一些重要场合使用的轴,或者尺寸较大的轴,其材质中会含有大量的多种贵重合金元素,其机加工与热处理的技术难度与成本也会更高。曲轴的常用材料有35CrNiMo、40CrNi 等,要先经过调质预处理,最后热处理方式为感应加热表面淬火或调质。其加工制造工艺也较复杂,生产周期较长,成本很高。

磨损后的轴类零件在机械中传递力或能量时,会降低设备的效率,造成能量的大量浪费。因此,很多轴类零件便由于表面局部的磨损而报废,造成了材料和能量的极大浪费。如果对这些因磨损而报废的轴为毛坯进行表面强化技术再制造,具有很大的经济效益和社会效益。多数情况下,对于曲轴及其它轴类零件的磨损部位,可采用喷涂技术进行维修,喷涂效率高、成本低;也可以采用电刷镀技术,例如齿轮轴磨损后,镀层与基体的结合强度高、镀层的后加工量小,而且操作方便灵活,非常适用于不易拆解的大型设备上轴类零件的维修;对于大型或较重要的轴类零件,可采用激光修复技术,不仅能恢复零件的尺寸和形状,还可提高其表面性能,而且效率高、成品率高。对于断裂失效的轴类零件,视其断裂部位及断裂原因进行具体分析后,采用先进的表面强化工艺和新材料可大大地提升原零件的表面性能和寿命,特别是纳米材料在表面强化涂层中的应用,可成倍地提高原轴类零件的抗磨能力,获得较理想的性价比。

机械修理 机械零件修复 电刷镀技术 喷涂技术

爱华网

爱华网