标签:bv

碱液

位号

电解槽

氢气

杂谈

1引言

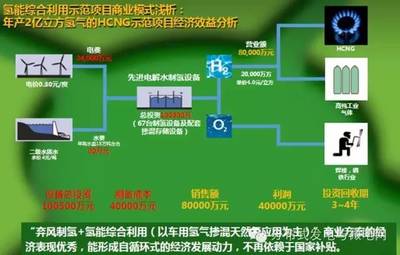

分立、分混式水电解制氢装置具有21世纪初国际先进水平的高科技产品,其工艺流程先进、合理,控制方式安全、可靠,水电解制氢装置已被国家科技部审定为国家创新基金高科技产品项目。电解槽采用了独特的槽体结构,对电极、密封垫片等材料都作了改进,通过实践证明,制氢设备在能耗等各项技术指标均处于世界领先水平。

西安聚能仪器有限公司主要生产装置上用的氢气中的氧分析仪。氧气中的氢气浓度分析仪。

氧分析仪、露点仪、氢分析仪、红外线分析仪、报警仪、焦炉煤气氧分析仪、水泥窑气体分析仪、电石炉尾气分析仪、高炉喷煤系统、半水煤气分析仪。仝西战 13572466201

1.1水电解制氢装置用途

水电解制氢装置所制取的氢气可广泛用于电子、电力、冶金、化工、建材、宇航、原子、气象等需要氢气的行业,做为冷却气、保护气、原料气、还原气和燃料气。

1.2水电解制氢装置工作原理

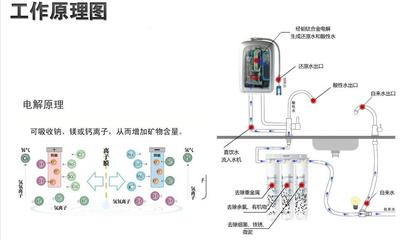

1.2.1水电解制氢原理

电解水是直流电通过KOH或NaOH水溶液将水分解为氢气和氧气的过程,其化学反应如下:

阴极:2H2O+2e→H2+2OH-

阳极:2OH --2e→H2O+1/2O2

总反应式: H2O= H2+1/2 O2

2 FDQ-250/2.5-IV型水电解制氢装置系统详述

2.1系统的组成

系统由氢气制备系统、气液处理系统、加水补碱系统、除盐水冷却系统、供配电及控制系统等几部分组成。

2.1.1 氢气制备系统由电解槽(Z101)构成,在电流的作用下,水分解成氢气和氧气。

2.1.2气液处理系统由氢、氧分离器(R101、R102),碱液过滤器(F101、F102),碱液冷却器(E101、E102),氢、氧气体冷却器(E103、E104),氢气、氧气捕滴器(R103、R104),氢气、氧气气水分离器(R105、R106),氢、氧碱液循环泵(P101、P102、P103、P104)等和相关仪表、阀门组成,氢气制备系统输送过来的氢气、氧气、KOH溶液在氢、氧分离器内进行分离,分离后的氢气经冷却、捕滴后输送给氢气缓冲罐,分离后的氢气经冷却、捕滴后通过相关阀门自动放空处理。分离后的碱液在泵的作用下重新返回电解槽进行电解。电解过程中部分电能会转化成热能使电解槽的温度不断升高,为了使碱液在电解槽内保持需要的温度,则需要通过碱液冷却器将碱液的热量带走。通过调节碱液冷却器的冷却水流量,达到控制流回电解槽碱液温度的目的。

2.1.3加水补碱系统由两台补水泵(P201A、P201B)、一台配碱泵(P202)、1台原料水箱(R201)、2台碱液箱(R202A、R202B)及相关阀门构成。原料水箱的作用是盛装原料水,原料水箱内有一个鼓氧装置,其作用是将水中溶解的一些微量氮气用氧气置换掉,使氮气杂质的含量达到用户的要求。碱液箱的作用是配置碱液或盛装碱液,开启配碱泵,则碱液箱内的水开始在泵的作用下循环,逐渐将固体KOH加入到碱液箱中,直到碱液比重达到1.281为止,则30%氢氧化钾溶液配好。配好的碱液注入制氢系统使仍然需要使用配碱泵,此过程称为补碱。当制氢系统停车检修时,需要将系统内的碱液返回到碱液箱中,同样需要通过相关阀门的操作及启动配碱泵,此时碱液在管道中的流向与补碱时正好相反,此过程称为退碱。随着系统的运行,制氢系统内的原料水不断消耗,需要随时补充系统内的原料水,此动作靠补水泵来实现。补水泵为柱塞泵,泵的出口压力大于系统的运行压力,可以在制氢系统正常运行的情况下将水补充到制氢系统中。

2.1.4除盐水系统由除盐水箱一台、冷却水泵两台、板式换热器两台组成。整流柜在运行过程中由于电阻及磁场的存在,整流触发放出大量的热,为了将热量带走,需要用除盐水冷却整流柜。除盐水在冷却水泵的作用下在系统内闭式循环,通过板式换热器时,通过热传递将除盐水的热量传递给换热板另一侧的冷流体,从而保证整流柜的正常运行。

2.1.5供配电及控制系统

供配电部分由低压配电柜,仪表柜,程控柜和整流变压器、整流柜组成。整流变压器与整流柜将10KV的高压电转换为与电解槽相匹配的电压电流,通过铜排输送给电解槽。程控柜内安装有PLC(ProgrammablelogicController可编程控制器),将预先编写好的程序写入PLC中,则PLC会按照程序要求输出信号,控制相关仪表、阀门的操作。从而实现整套设备的正常运行。

2.2制氢系统工作流程

2.2. 1制氢系统的主机电解槽(位号Z101)由供配电系统(整流变压器、整流柜)提供直流电源,其具体连接程序为:10KV网电与整流变压器的输入端相连,此时网电给整流变压器提供10KV交流电源。整流变压器的两负极直接和电解槽(位号Z101)的两负极分别相连;正极接整流柜的正极输出端。整流柜的输出值为:电流7260A,电压196V的直流电。该过程完成了供配电系统给电解槽(位号Z101)提供电解用直流电源的功能,并根据电解槽(位号Z101)的负荷要求,只要调节整流柜输出值即可。

2.2.2制氢系统开车前由配碱泵将浓度为30%的KOH溶液注入制氢系统,系统随着运行不断消耗原料水,由补水泵根据信号自动补充。另外,加水补碱系统还兼顾着开车前的a:配碱工作b:碱液输入制氢系统c:碱液从制氢系统中抽回碱箱。

a.配碱:

首先在碱液箱R202A中加入根据用量而计算的水,打开阀门BV209、BV210、BV214 BV215(此时加水补碱系统内其他阀门关闭)启动配碱泵,进行碱液箱内水的循环。

若水的循环正常,少量多次地加入配置30%KOH水溶液所需要的氢氧化钾固体,当碱液的比重达到为1.281时,配碱工作结束。

注: 30%KOH溶液在20℃时的比重为1.281。

碱液箱R202B配碱过程与此相同。

b. 碱液注入

碱液配制完毕,根据工艺要求,需要利用配碱泵将配好的碱液打入电解槽(位号Z101),且注意碱液在氢氧分离器(位号R101、R102)的液位,液位通常控制在液位计的1/3处。操作过程:加水补碱系统打开阀门BV210、BV214、BV215、BV217(系统内其它阀门关闭),制氢框架内打开阀门BV103、BV104、BV105 、BV106、BV109、BV110、BV101H、BV102H、BV103H、BV104H、BV105H 、BV106H、SV108、SV109(制氢框架内其余阀门均关闭),启动配碱泵P202,直至碱液达到氢氧分离器液位计的1/3处(注意氢氧分离器的液位差不能过大),关闭配碱泵P202,关闭阀门BV104、BV105,然后缓慢打开碱液循环泵放气阀,排出气体,再打开阀门SV101、SV102直至有碱液排出时再关闭阀门SV101、SV102。然后关闭阀门BV103H、BV104H、BV105H、BV106H,注碱工作结束。

c 碱液从制氢系统中抽回碱箱

当制氢系统的设备需要维修和有其他的要求时,需要把制氢系统的碱液抽回碱箱。操作过程:制氢系统打开阀门SV108、SV109、BV103、BV104、BV105、BV106、BV109、BV110及系统内所有的内部阀门,外连阀门关闭。加水补碱系统内打开阀门BV216、BV215、BV2104、BV209、(或BV212),系统内其它阀门关闭。检查阀门开关无误后,启动配碱泵把碱液抽回碱液箱,抽碱完毕,停泵,关闭阀门BV104、BV105,退碱工作结束,可对制氢设备进行维修或维护。

2.2.3制氢系统电解制氢过程

a . 控制系统电源接通,PLC运行正常,

b.气源系统投入使用,

c.充氮置换,

d. 冷却水系统投入使用,

e.打开相关阀门启动碱液循环泵,调节碱液循环量,

f.电解槽通电,水电解开始。

电解过程的碱液循环回路:

氢氧分离器碱液循环泵碱液过滤器

电解槽碱液冷却器

2.2.3制氢系统电解制氢过程

2.3气液处理系统工作流程

2.3.1 气体处理系统

气体处理系统由氢分离器(位号R101),氧分离器(位号R102),氢气体冷却器(位号E103),氧气体冷却器(位号E104),氢气体捕滴器(位号R103),氧气体捕滴器(位号R104),气水分离器(位号R105、R106),氢气动薄膜调节阀(位号LV101),氧气动薄膜调节阀(位号PV101)和相关的仪表阀门组成。

气体处理系统的工作可分为三个步骤,即气体分离、气体冷却、气体捕滴三个步骤。

a.气体分离步骤

从电解槽(位号Z101)电解产生的氢气和氧气,分别随同碱液一起,通过碱液循环泵的强制循环,进入氢分离器(位号R101)和氧分离器(位号R102),碱液和氢、氧气体凭借各自的重力和浮力在分离器中进行有效的分离,分离出的气体进入下一个工序氢气冷却器(位号E103)和氧气冷却器(位号E104)进行冷却,分离后的碱液依靠碱液循环泵(位号P101或P102)的强制循环进入电解槽(位号Z101)。此时:工作温度为90±2℃,工作压力为0.8MPa,氢氧分离器的液位差≤±50mmH2O。

工作温度即为电解槽(位号Z101)的工作温度,通过循环碱温温度变送器TT103把温度信号传递给PLC系统,数据经处理后,通过控制气动薄膜调节阀(位号TV101)的开度来控制碱液冷却器冷却水的流量,从而达到控制循环碱液(电解槽循环碱液入口)的温度。工作压力由气动薄膜调节阀(位号PV101)控制调节,压力信号由压力变送器PT101传递给PLC系统,数据经处理后,控制气动薄膜调节阀(位号PV101)以达到控制调节系统压力的要求。

氢氧液位差由气动薄膜调节阀(位号LV101)控制调节,液位差信号由差压变送器LT101、LT102传递给PLC系统,数据经处理后,控制气动薄膜调节阀(位号LV101)以达到控制调节液位差的要求。

b.气体冷却系统

从氢分离器(位号R101)和氧分离器(位号R102)分离出来的氢气和氧气,分别进入到氢气体冷却器(位号E103)和氧气体冷却器(位号E104)进行冷却,气体经过冷却,达到工艺要求的气体温度,气体进口温度为90℃,出口温度为35~40℃。冷却水的水量由手动球阀BV110调节。

c.气体捕滴步骤

从氢气气体冷却器(位号E103)和氧气体冷却器(位号E104)冷却了的气体分别进入氢气体捕滴器(位号R103)和氧气体捕滴器(位号R104),利用除沫原理进一步除去气体中液滴,降低气体的含湿量。经冷却的气体,由于温度降低,气体中的水汽变为液滴。通过捕滴网的捕滴,使得气体中的液滴返回到碱液中,使出口气体的含湿量小于4g/m3 H2。同时也就降低了气体中的含碱量。处理后的气体经过测试合格后向下一级工序送气。

3 FDQ-300/1.6-IV型水电解制氢装置操作规程

3.1 开车前准备

3.1.1 制氢机的清洗

水电解制氢机在安装过程中,不可避免的有一些杂质留在安装管道内,在投运前,应首先拆开所有与系统连接的管道,用三无压缩空气或氮气吹扫现场安装管道,吹扫完毕后将管道与制氢系统连接,用原料水浸泡、清洗。

4 水电解制氢装置操作故障及排除方法

故障情况

原因

排 除 方 法

1.装置突然停车

1.供电系统停电。

检查供电系统,维修电气设备。

2.整流电源发生故障。

2.1 冷却水中断或流量过小压力不足引起跳闸。

2.2 电流突然升高引起过流出现短路引起跳闸。

2.3 快速熔断器烧坏而跳闸。

2.4 脉冲信号缺相或硅元件击穿引起主回路三相不平衡。

解决冷却水存在的流量过小,水压不足的故障。

将整流柜电流调节电位器调至零位再合闸,如合不上,则仔细检查并排除断路故障。

更换新的快速熔断器。

切断交流电源,检查整流元件是否击穿,方法:用万用表电阻P×1档测量交流A.B.C.三相对直流输出“正”“负”端对交流某一相反向电阻为0,则表明此相硅元件击穿和短路;如直流“正”端对交流某一相反向电阻为0,表明这相硅元件击穿或短路,需要换元件,极性不可接反。

脉冲信号缺相故障可用示波器检查。

3.槽压过高联锁使整流柜跳闸。

降低槽压,检查压力变送器有无故障,调低压力变送器压力给定。

4.碱液循环量下限联锁使整流柜跳闸。

调节阀门BV107H、BV108H或BV110、 BV112开度,增大碱液循环量,如完全打开,循环量仍处于下限则清洗碱液过滤器。

5.槽温过高联锁使整流柜跳闸。

降低槽温,调低循环碱温,或增加碱液循环量,解决冷却水温度过高或水量不足等问题。

2.槽总电压过高

1.槽内电解液脏致使电解小室进液孔与出气孔堵塞电阻增大。

采用搅动负荷(急剧升降电流和升降电解液循环量)的方法把堵物冲开;停车冲洗电解槽;更换滤芯;更换碱液。

2.槽温控制过低。

提高槽温至90±2℃

3.碱液浓度过高过低。

测量碱液浓度,调整碱液浓度致规定值。

4.添加剂量不足。

可通过碱液过滤器向槽内加入适量V2O5

5.电流强度过高。

降低整流柜输出直流电流至额定值。

3.原料水供水不足或停止

1.补水泵停止加水。

2.水箱无水。

3.自动加水系统失灵不能启动。

4.碱液循环量下限联锁使整流柜跳闸。

停泵修复,注意清除进出口单向阀口污物。向水箱注入原料水。

检查补水泵开关是否切换到自动加水位置;检查液位控制系统,并排除故障。

关闭进口阀BV107,检修出口止回阀CV101。

4.氢氧系统压力、压差波动较大

1.差压与压力变送器零点漂移。

调整零位弹簧重新校表。

2.差压变送器正压室内有气体,或负压室内有冷凝液。

排净差压变送器正压室内的气体,排除负压室内的冷凝液。

3.参数整定不合理。

调整比例度和积分时间至合适值。

4.信号管路漏气或堵塞。

堵漏,排除气动管路弯堵现象。

5.气体纯度下降

1.隔膜损坏。

停车进行电解槽大修。

2.氢氧两分离器液位过低。

调节分离器液位高度至适当位置。

3.气体分析仪不准。

检查分析仪,重校零位和量程。

4.碱液浓度过高或过低。

调整碱液浓度在规定范围内。

5.原料水水质不符合要求。

提高纯水水质,使之达到要求。

6.电解槽内碱液太脏。

冲洗电解槽。

7.碱液循环量过大(混合式循环方式)。

调整碱液循环路径上阀门开度,使碱液循环量在合适的范围内。

6.槽温升高或波动较大

1.碱液循环量不足。

开大BV107H、BV108H或BV110、 BV112开度,增大循环量。或清洗过滤器。

2.冷却水温过高,冷却水量过少。

降低冷却水温,增大冷却水压力,增大冷却水流量。

3.碱液换热器换热管结垢。

用化学除垢剂去除污垢。

4.碱液换热器换热管堵塞。

将碱液换热器拆下,用原料水反向冲洗换热器去除堵塞物。

5.电流不稳定。

检查整流柜稳流部分线路,排除故障。

6.温度自控失灵。

检查温度自控系统并排除故障。

7.电解液停止循环或循环不良。

1.碱液过滤堵塞。

清洗过滤器滤网。

2.碱液循环量球阀开度太大。

调整阀BV107H、BV108H或BV110、 BV112开度,保持循环量适度。

3.碱液循环泵内有气体。

打开泵的排气阀放气。

4.碱液循环泵损坏。

更换备用泵,对泵进行检修。

8.左右两槽体电流偏流严重。

1.左右两槽有个别小室进液孔或出气孔堵塞引起小室电压过高过低。

1.清洗电解槽和碱液过滤器。

2.用急剧改变电流大小、碱液循环量大小的方法冲刷污垢。

2.输电铜排正负极与分流器、端极板接触不良。

将各接触表面打磨干净并紧固好。

9.循环泵声音不正常

1.泵内有脏物。

停泵拆开清洗维修,更换备用泵。

2.泵内叶轮防松螺母松动。

打开泵头拧紧防松螺母。

3.轴承磨损。

更换轴承。

4.电源缺相电压不稳。

检查电源排除故障。

5.叶轮防松键松动。

打紧防松键。

6.电机轴承破损。

更换电机轴承。

10.分析仪进口流量控制压力不稳。

减压器控制压力不稳。

调整减压器压力到合适范围。

11.槽压达不到额定值。

1.控制槽压的氧气调节阀阀芯磨损。

1.调节阀芯位置。

2.更换气动调节阀。

2.气动调节阀内漏。

1.调节阀芯位置。

2.更换气动调节阀。

3.气相部位有泄漏处。

堵漏。

4.氧压力调节器开度太大。

控制减少氧气压力调节器开度。

5.电解槽电流太低。

加大输入电解槽直流电。

12.氢氧分离器液位高度相差较大(超过100mm)

1.差压变送器的引讯接头堵塞。

拆下差压变送器的引讯接头,清除堵物

2.控制氢压的气动调节阀阀芯磨损漏气。

1.调节阀芯位置。

2.更换调节阀。

3.液位调节系统管路漏气或堵塞。

堵漏,排除气动管路弯堵现象。

13.电解槽槽体漏碱

1.塑料隔膜石棉布垫片压缩变薄密封性能下降。

用专用液压扳手将槽体的拉紧螺母紧至槽体密封。

2.碟形弹簧板弹性下降或破碎。

更换碟形弹簧板。

序号

项目

单位

参数

备注

1

氢气产量

Nm3/h

300

1atm, 0℃

2

氧气产量

Nm3/h

150

1atm, 0℃

3

氢气纯度

%(V/V)

≥99.9

4

氧气纯度

%(V/V)

≥99.5

5

气体含湿量

g/Nm3H2

≤4

6

工作压力

MPa

1.6

0.8~1.6连续可调

7

工作温度

℃

90±2

8

直流总电流

A

6600

9

直流总电压

V

196

10

直流电耗

Kwh/m3H2

≤4.5

11

氢氧系统压差

mmH2O

±50

1atm,20℃

12

仪器仪表等的保修期

Year

1

13

压力容器执行压力容器锅检部门标准的质保期限

5 FDQ-300/1.6-Ⅳ型水电解制氢装置技术性能参数表

6 FDQ-250/2.5-Ⅳ型分混式循环水电解制氢装置使用条件表

6.1电源

6.1.1 整流变压器2370KVA×250Hz10KV

如需详细资料请联系我!QQ407565000

爱华网

爱华网