关键词:14Cr1MoR;焊材;焊接工艺;应用

1 引言

某石化公司新建120 万吨/ 年延迟焦化装置的两台焦炭塔, 塔体尺寸为φ8800 mm×38767.4 mm,塔体材料主要为14Cr1MoR 钢板。两台焦炭塔24小时循环运行,塔内介质为焦炭、渣油以及硫化氢等,最高操作温度495 ℃, 最低操作温度450℃。以前很多炼厂在焦炭塔制造中主体材料均采用耐热钢15CrMoR,由于塔体不断经受冷热疲劳, 轴向和纵向温差引起局部的塑性变形,长期使用易造成塔体鼓胀。而14Cr1MoR 钢在小于600 ℃温度下有较好的

热强度及抗氧化抗氢、硫腐蚀性能。对14Cr1MoR 钢板进行焊接工艺试验,以制定合理的焊接工艺。

2.1 确定焊接方法及焊材

通过对14Cr1MoR 钢板的化学成分以及主要力学性能指标进行分析及测试(结果分别见表1与表2) 。为保证热膨胀系数、焊缝金属成分和性能与母材相匹配,且具有必要的热强度性,选定焊接用的电焊条牌号为R307BL,其化学成分及主要机械性能指标分别见表3 与表4。焊接方法为焊条手工电弧焊。

根据焦炭塔实际厚度并按焊接工艺评定标准要求,选用厚度δ= 20 mm 的14Cr1MoR钢板进行焊接试验。

2.2 焊接工艺参数的确定

由于该种材料的焊接工艺及焊接方法目前还没有公开的资料可供借鉴,因此,针对该种材料的化学成分及力学性能按常规的焊接试验思路制定了主要控制点,即预热温度、层间温度、后热温度、焊后热处理温度及输入线能量5个参数。参考已成熟的铬钼钢焊接工艺,选择预热温度为160~200 ℃, 层间温度为160~250 ℃,后热温度为200~250℃,焊后热处理温度按焦炭塔设计文件要求为:690 ℃±14 ℃×2 h 并缓慢冷却。试验结果: 100 % RT 探伤按JB4730—94 的Ⅱ级合格;主要力学性能指标:抗拉强度、屈服强度、延伸率、断面收缩率均合格,焊接试件母材区、热影响区的常温及0℃冲击吸收功均合格,但焊缝区3 个试样的0 ℃冲击吸收功及2 个试样的常温冲击吸收功不合格(见表5) 。

该试验结果说明用常规的焊接方法焊接14Cr1MoR 钢板,冲击韧性不能满足设计要求。出现这种情况的原因是14Cr1MoR钢焊缝区在回火时,可能存在回火脆性倾向,因而随着温度的升高,会使冲击韧性下降,甚至开裂。

基于这种考虑,重新制定工艺参数再次进行焊接试验。为了避开Cr - Mo 钢400~700℃的回火脆化敏感区,同时满足设计要求,选择焊后热处理温度704 ℃,恒温2 小时后缓慢冷却;仍按设计要求选用牌号为R307BL的焊条进行焊接; 控制预热和层间温度不超过250 ℃, 并控制在200~250 ℃之间; 通过控制焊接参数(电流、电压及焊接速度)来控制焊接输入线能量,同时采用多层多道焊、窄道焊及小幅摆动焊条(摆动参数为0~8 mm) 进行焊接。

接头性能测试表明达到了预期的效果,冲击吸收功全部合格,满足设计要求,见表6。

对比两次焊接试验接头热影响区金相照片(如图1和图2) ,表明冲击功偏低时(如图2),金相组织晶粒明显不均匀分布和变大。

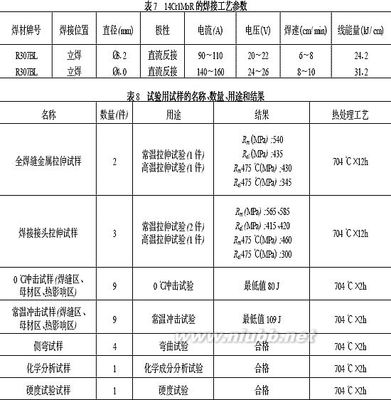

模拟实际焊接工况进行试验, 确定的焊接工艺参数(见表7) 为: (1) 焊前需预热焊缝处及两侧各100mm,预热温度为200~250 ℃, 焊接过程中控制层间温度不超过250 ℃; (2) 严格控制线能量,尽量采用小的线能量; (3)焊接结束立即对试板采取200~250 ℃后热处理, 时间2小时, 待后热处理缓慢冷却后, 再对试板进行焊后热处理, 热处理温度为704℃,恒温2 小时后缓慢冷却。焊后按照JB4730 —94 对试板进行100 %UT 探伤, 100 %RT 探伤, 均合

格。参照JB4708 —2000《钢制压力容器焊接工艺评定》及GB/ T4338—1995《金属材料高温拉伸试验》在试板上截取焊接接头试样进行力学性能试验及化学成分分析试验,见表8。各项技术指标均符合要求。

试验证明,选用此种焊接工艺及方法进行现场焦炭塔的焊接,能够完全满足设计要求的各项技术指标和使用性能。评定合格的焊接工艺及方法,为焊接同种钢材奠定了良好的基础。

作者简介:李奋昆(1970 - ) , 男, 汉族, 高级工程师, 学士,从事压力容器制造技术及施工管理工作,通讯地址:甘肃省兰州市中石油第二建设公司技术质量部。

爱华网

爱华网