曹妃甸新首钢十五:七米六三大焦炉

我们站在厂前宿舍南面由二期工程蓄水区形成的“内海”边上,向西南方向“隔海瞭望”,总能看到大约5公里远的京唐公司一期生产厂区。天气若是不好,看着就灰蒙蒙的;海风吹来如果是云开晴天,眼前图景则非常美丽。

左边焦化,右边高炉,蓝水晴天的美景(原载BSIET图册)

京唐公司焦化厂两组焦炉,分为4座,总共年产420万吨焦炭,是当今国内最大的

离我距离最近的工厂,就是京唐焦化厂了。这座焦化厂是京唐公司引以为豪的一个项目,也是国内钢铁业界十分关注的一座现代化的焦化厂。

8月份在这里我们从正面拍摄了不少远景照片,后来在参观中又近距离拍摄了一些,9月份我在上海世博园主题馆看国际冶金工业展览会时,从BSIET展台拿到的一本全方位展示京唐项目的图册,从上面看到首钢自己拍摄的很多高清晰图片,结合我自己讲课的图片,在这里给大家做一个介绍。

京唐公司一期“一步”炼焦A和B焦炉

国内外绝大多数钢铁企业,都是采用“铁矿—高炉炼铁—转炉炼钢—轧钢—成品钢材”长流程生产工艺,统称为“联合企业”。很多人以为只是上述这些工艺程序在字面上的联合,才叫联合企业。其实里面包含了一个通常不出现的词——化学。因为联合企业包含焦化、烧结、高炉炼铁、转炉炼钢、轧钢、动力、发电、铁路运输等很多环节,建立这种类型的企业投资巨大,耗能高,耗水多,“铁前工序”污染大,但适合大批量、高速度、高效率生产钢材。其中的高炉炼铁环节必须使用焦炭,由此需要建设炼焦炉(简称焦炉),焦炉能同时生产满足炼铁需要的焦炭,同时还能大量生产“煤化工”产品,它们两个部分是不能分割的。所谓“钢铁联合企业”,全名应该是“钢铁化学联合企业”,同时产出铁、钢、钢材和煤化工产品,本来分属两个工业领域的东西,在这个分类名字里被结合在一起。

在我国,追溯历史,1949年之前是没有这个“钢铁化学联合企业”称呼的,是随着学习、引进苏联的钢铁生产技术工艺和援助建厂,才带来了这个词,那时翻译出来把这类长流程钢铁厂叫做“冶金化学联合企业”。冶金冶金,冶炼金属四字也,冶金二字为汉语缩写,中国古代就有这个叫法,所以十九世纪末现代钢铁工业技术被引进中国时,直接用的就是“冶金”二字,没有创造新词。以至后来苏联的概念直接翻译过来也是冶金。我国分称“黑色冶金”和“有色冶金”、50年代把原政务院下属的重工业部拆出“冶金部”来,其称呼来源都是如此。

对于不采用上述长流程工艺的钢铁厂,特别是直接从炼钢环节开始的钢铁厂,在50年代就有严格的定义,它们都不是联合企业,用现在的新词称为“短流程钢厂”。长流程、短流程两者之间最主要的区别,就是看有没有高炉炼铁环节。没有高炉,也就意味着不需要用焦炭,也就没有炼焦炉,不会产出煤化工产品,就一定是短流程。相反则一定是长流程,一定同时出产钢铁产品和化学产品,就是钢铁联合企业。

钢铁行业内部一般把围绕高炉产“铁”之前的主要原料和辅料准备工序,包括配料、烧结、焦化三个部分,合称为“铁前工序”;而钢铁厂里又习惯把从原料到出铁的工艺过程,统称为“铁烧焦”(炼铁、烧结、焦化);在划分各个钢铁厂里的区域方位时,还习惯把包含“铁烧焦”在内的分厂(或车间)所在地,合并称为“铁片”或“铁区”。可见涉及到“铁”的工序、流程、区域里,都包含必不可少的两个主原料加工厂——焦化厂和烧结厂。用Flash制作的钢铁生产流程动态演示图里,一般也是把这两个工序并列在高炉之前展示,说明这两个厂的流程同等重要,没有它们“哥儿俩好”,高炉就得饿肚子。

矿石原料转化出的烧结矿,与焦煤转化出的焦炭,是高炉炼铁两大主原料

我此行没有专门看京唐公司的烧结和球团工程,但是看了焦化厂A、B焦炉,对它的了解也比较多。由于炼焦炉平时的工作状态似乎是“静止的”,没有高炉的喧嚣,也没有转炉炼钢和轧钢的设备那样动感十足,所以不容易了解它究竟是怎么工作的,神马炭化室啊、蓄热室啊,不知道是什么意思,也不晓得产出的焦炭到底做啥用。面对如此巨大的京唐公司7.63米焦炉,我还是对焦炭和焦炉先简单介绍一下。同时还要说一下与炼焦有关的煤的问题。

什么是焦炭?焦炭并非自然形态,而是人造物质,它来源于煤,它外形看近似为煤,但实质不再是煤,除了极少量的灰份之外,杂质几乎都已经排斥干净,以至它比煤要轻一半还多,几乎就剩下纯的碳成份。它也不再有煤的“乌黑”色,而是在黑色中透出明显的光泽,浅的甚至接近银灰色。炼焦后碳分子结构改变极大,机械强度比煤高很多。制备焦炭要通过专门的焦化厂,产量最大的是冶金焦,其次为铸造焦。

焦炭外观,左为冶金焦用于钢铁工业,右为铸造焦用在机械制造业

我们一般看到钢铁生产企业用高炉炼铁,消耗大量焦炭的这种炼铁工艺,称为“现代炼铁法”,始于1709年,英国人达比先把煤炼成焦炭,然后再用焦炭炼铁,使矿石里牢固结合的氧化铁,还原出单质铁,自那时起一直使用这个方法,至今有300年了。在此之前人们从矿石里还原铁,都是直接用木炭或煤。

焦炭是高炉炼铁主要原料之一,在高炉冶炼生铁过程中起着多方面的作用。焦炭是还原剂,促使把氧化铁还原成铁,它本身又多孔,有利于炼铁过程中进行化学反应。同时焦炭又是极为理想的高温燃料,热能把矿石烧成熔融状态,利用铁水和其它杂质比重的不同而加以分离。焦炭质地坚硬,可以承受较大的压力,在高温下不熔融、不软化,在高炉料柱中起着“骨架”和支撑作用。另外,焦炭还是提高生铁硬度的“固体渗碳剂”,也就是在一定温度下能产生活性碳原子、渗入生铁表层的介质,生铁所含百分之几的碳元素基本上来自焦炭。冶炼1吨生铁大约需要1.6-2.0吨矿石,0.4-0.6吨焦炭,可见消耗焦炭所占比例很高。

焦炭是钢铁工业最重要的资源之一,可是它并非天然原料,而是一种人工原料,必须用宝贵的几种煤进行特殊加工才能获得,所以它也属于“二次能源”产品中的一种。煤是自然物质,含有大量不纯物,在冶炼化学反应中并不能直接使用。这种特殊的加工工艺就是炼焦,把煤变成焦炭再使用。

由于煤炭是亿万年前地球母亲留给人类的一种不可再生的资源,世界上可用于制造焦炭的原料煤日渐匮乏,资源战的竞争激烈。我国炼焦煤储量并不丰富,而且品种很不均衡,地区分布差异巨大。以气煤和1/3焦煤产量最多,分别占全国炼焦煤产量的25.86%和21.28%,而主焦煤和肥煤的产量约为28%左右。在配煤时,强粘结性的主焦煤和肥煤一般应占50-60%,但实际上我国主焦煤和肥煤的总产量偏低,所需的强粘结性煤至少缺口一半。所以不仅沿海地区新建的“五大”千万吨级钢铁厂都要进口一部分国外的主焦煤,其它地方大中型钢铁企业也进口,焦炭制造成本在逐渐升高。

为此世界钢铁工业界都在致力研究对应的战略和技术改造措施,一是减少“二次能源”品种的焦炭使用量,寻找可以部分取代焦炭的物质资源和具体应用办法,例如直接喷吹“一次能源”品种——天然气,这同时也减少了多次加工过程的消耗;二是干脆把焦炭消灭,以求找到一种能彻底取消用了300年的高炉炼铁这种“老工艺”的办法,即“非焦冶金”法,当前的主要代表是各种“直接还原铁”工艺,目前这样做还离不开使用煤,而且煤耗也不低,但是它也避免了二次加工;三是要梦想奇迹般地出现连你现在都还想不到的、更新的、革命性的方法,既能淘汰高炉,也无需焦炭,更不要再用煤。可惜的是,当下在没有彻底解决问题之前,全世界还是要继续采用“先炼焦、再炼铁”的办法利用现有资源。

炼焦需要的煤必须具有良好的结焦性,在烟煤和无烟煤当中,符合要求的是烟煤类。烟煤种类也很多,通常要用粘结性好的焦煤、肥煤、1/3焦煤、瘦煤、气煤(或其中两、三种)按一定比例混合成炼焦原料,例如肥煤25-30%,焦煤30-35%。随着技术发展,为扩大炼焦用煤资源,也可以少量地掺入长焰煤、弱粘结煤、不粘煤、贫煤和无烟煤等参与炼焦。

炼焦用煤,前五种用得多,后三种用得少

这些煤要装入炼焦炉里,进行一种“高温干馏”方式的加热炼制,称为“炼焦”。“干馏”就是把固体或有机物在隔绝空气条件下加热,使物质的成分和聚集状态都发生变化,分解成为各种固态、气态和液态物质的过程。在各种煤的化学加工方法里,干馏一直是重要的方法。目前干馏除了用于煤化工外,还应用于油页岩、木材和农副产品加工。对木材干馏可以得木炭、木焦油、木煤气。对煤干馏可以得焦炭、煤焦油、粗氨水、焦炉煤气等产物。在煤化工里,低温干馏(500-600℃)和中温干馏(750-800℃)只能处理褐煤和部分年轻烟煤,还有泥炭,可以转化出一定的化学产物,但是不能生产高质量的焦炭产品。想获得现代高炉炼铁工艺所需要的焦炭,只能用高温干馏。

炼焦和焦化基本流程(原图为台湾中钢公司资料)

左边是煤在焦炉炭化室里变为炽红焦炭的过程,右为在焦炉炉门口看到的红焦原始状态

普通机械化焦炉的出焦:红焦裸露,热浪烤人,烟尘滚滚,景象壮观却极不环保

普通焦炉出炉后的炽热红焦炭,下面还要送往“熄焦”工序迅速冷却

炼焦就是对煤进行高温干馏,也称炭化、烤煤,就是把炼焦的煤经过配煤工序后,装到隔绝空气的密闭炼焦炉炭化室内,加热到950℃以上(一般在1000-1100℃)进行高温干馏,煤里的有机物逐渐分解。炼焦是个高温化学过程,产品分为气态、液态和固态三类。12-24小时(大型7.63米焦炉的结焦时间为25小时)后形成固体状的焦炭,并产出气态的焦炉气、液态的煤焦油等,后两类产品是煤里的有机物质——碳氢化合物在高温下产生化学变化生成的。

焦炉的固态产物,就是坚硬多孔、只含有固定碳状物的焦炭,热值约为每公斤6000-7500千卡(也称“大卡”),大部分为灰黑色或银灰色,生产1吨焦炭大约消耗1.3吨煤,其余减轻的份量都转化为气态和液态物质了。京唐公司7.63米炭化室焦炉的每孔每次推焦量约为44吨左右(设计每孔炭化室全焦产量44.03吨)。焦炭中除了主要的碳成份之外,还有8-15%的灰份。高炉冶炼要求用“冶金焦”,对冶金焦的要求是灰份要少、水份少、有一定强度。冶金焦按粒度不同可分为大块焦、中块焦、小块焦、焦丁、粉焦等,大块焦(粒度≥40mm)主要用在大、中型高炉冶炼,中块焦(20-60mm)和小块焦(15-25mm)只能供小高炉冶炼用,也可作为“发生炉煤气”原料及铁合金加工的燃料。

焦炉的气态产物,是煤化工副产品里很重要的一类,它的成份主要是焦炉煤气(俗称焦炉气),其产出率和组成因炼焦用煤和焦化条件不同而有所差别,一般标准状态下每吨干煤可生产焦炉气300-350立方米,焦炉气主要成分是烃和氢的可燃混合物,比例接近90%,主要是氢气(55-60%)和甲烷(23-27%),还含有少量的一氧化碳(5-8%)、C2以上不饱和烃(2-4%)、二氧化碳(1.5-3%)、氧气(0.3-0.8%)、氮气(3-7%)等。焦炉气经过净化后是热值较高的燃料,每标准立方米约合17-19兆焦尔,属于中值燃料,适合用做高温工业炉的燃料和城市煤气,由于含氢多,燃烧速度快,火焰也较短。

在北京市引进华北油田的天然气之前,曾经北京西部的民用管道气化事业主要依靠首钢石景山的焦化厂供应焦炉气。早期没经过彻底净化处理的焦炉煤气,在供给古城和“十万平”家属区时,因含硫化氢使得烟气味道很大,有损健康,还因为含有较多的焦油和萘,常常会堵塞管道和灶具管件。我1988年在模式口小区居住时烧这种煤气是已经改造净化之后的,就没有任何烟气味儿了,也不堵塞。随着西气东输工程引进了陕甘宁天然气,首钢焦化厂的焦炉煤气才停止供给市民使用,退出历史舞台,要不然今天首钢石景山厂区都停产了,京西几百万居民到哪里解决民用气体燃料啊。

焦炉的气体产物还可以分离出一些氢气,可以生产合成氨等化肥,分离出的甲烷和乙烯可用做有机合成原料,生产甲醇汽油、塑料、合成纤维等。

炼焦的挥发性产物中还含有许多重要化学品,可以进一步提炼并获得重要应用。煤焦油是最重要的一类液态产品,它是煤在干馏过程中得到的一种黑褐色、黏稠状、具有特殊臭味的产物,产量约占装炉煤量的3-4%。在高温1000℃情况下产出的“炼焦焦油”组成极为复杂,成分十分复杂,目前已验明的约500多种,其中有苯、酚、萘、蒽、菲等含芳香环的化合物,以及吡啶、喹啉、噻吩等含杂环的化合物,多数情况下要靠专门的工艺进行分离、提纯后再加以利用。

炼焦产出的部分液体化学产品

煤焦油是生产塑料、合成纤维、染料、橡胶、医药、耐高温材料等重要原料,能生产合成杀虫剂、糖精、染料、药品、炸药等多种工业品,几乎涵盖了我们所知道的绝大部分无机化工产品和一部分有机化工产品,很多都是生产树脂、塑料、染料、油漆、涂料、药品、人造纤维、炸药、农药、溶剂、添加剂等需要的原料。下面5类都是:(1)工业萘,提取生产聚酯纤维的原料邻苯二甲酸酐。(2)酚油(及其同系物),提取酚和碱,制取古马隆茚树脂,粗酚分离后精制成焦化苯酚、工业酚、间对甲酚、邻甲酚等。(3)蒽油,分离制取粗蒽、黄蒽等化工产品。(4)菲(蒽的同分异构体),含量仅次于萘,有不少用途。(5)液体苯,焦化苯是有机合成工业基础原料,制取多种苯的衍生物做添加剂;轻苯可以加工生产苯、甲苯和二甲苯。

焦化液体状产物中还有煤沥青,就是焦油的蒸馏残液,是多种多环高分子化合物的混合物,用于生产油毡、建筑物防水层涂料、防潮层和筑路、生产沥青焦和电炉电极等。

我在给新员工讲钢铁产业课时,每当讲到焦化一节,就会讲到从工业革命以来,当世界范围内还没有大规模发展石油化工业的时候,人类当时所谓“化学工业”其实最主要的就是早期的煤化工业,早先的日用化学品都是“由黑变白”才获得的,你们和父母长辈们绝对没有想到,曾经在脸上和手上擦的护肤品,有很多都来自臭烘烘的煤焦油!每次讲到这里,都如同亲临一场恶作剧,我都会看到一些女孩儿脸上露出惊异或恐怖的表情,令人印象十分深刻!其实我不过就是讲了一段历史的真实。现在确实有很多人,甚至是相关业内的青年一代都不了解,当今被列为新兴高科技产业之一的“煤化工”,为什么会与十八世纪的工业革命有继承和发展的关系。

说实在的,今天的大型现代化焦炉在技术根基上,与以前的发明创造不仅有继承关系,最大的问题就是老工艺、老产品还在,也是“百年不变”。我个人就认为,不应该严苛指责那些技术落后的小焦炉,是我们当下如此先进的设备依旧没有摆脱原始工艺的影子,即使先进也没有做到又好又省,所以市场上人家落后的东西就有生命力和生存空间。如果“非焦冶金”始终没有足够大的产能,人类依然离不开炼焦炉工艺和产品,再发展大型化、机械化、环保化也就快到头了,没有更多的经济意义和社会意义。

有人曾经问我,你们首钢搬到曹妃甸可满意了吧,最大的焦炉,最大的高炉,最大的连轧,但是高产出却很难,福耶祸耶?还有说,宝钢搞罗泾工程尝试炼铁甩掉焦炭,你们首钢的技术进步还是没脱离老传统,宝钢的探索与首钢的探索走的完全不是一个路子,对比很明显。我一时无语,曹妃甸新首钢的巨大进步意义还真不是三两句能回答出来的。我不是首钢领导,也不是发言人,只能用自己的眼睛去看,用头脑去想,对首钢的发展做出自己的评价。

我在这里介绍京唐公司的焦化厂,不准备引申去谈关于煤化工产业的更多问题,但是仅仅看曹妃甸工业区规划的煤化工产业基地近期的几项进展,就可以知道首钢的钢铁业在这里绝不孤单。2008年世界上二甲醚生产规模最大(年产60万吨)的企业——久泰能源集团大型煤化工项目,就签约在工业区正式落户。久泰是曹妃甸工业区第一个煤化工项目,投资500亿人民币分三期建设,设计产能为1000万吨甲醇、300万吨二甲醚和100万吨烯烃,预计到2015年全部投产。二甲醚和甲醇是国际公认的石油替代燃料,其中二甲醚具有生产过程中对环境影响小,安全、环保、成本低等优点,可以广泛用于民用燃料、车用燃料和工业用燃料等多个领域。

唐山地区的“煤老大”——开滦集团,它自己的焦炭生产规模已经达到940万吨,随着煤化工产业的整合重组,开滦也将加大焦化副产品下游加工产业链的拓展力度,逐步扩大甲醇产能和乙二醇、甲醇制烯烃等大型产业项目,它就近瞄准曹妃甸工业区,已经正式出手了。

紧接着久泰,开滦精煤股份有限公司与京唐公司于2008年12月签约,双方投资约25亿元人民币,分两期建设包括每年60万吨煤焦油初加工项目和年加工80万吨以上规模的深加工项目,将成为煤焦油深加工行业的世界领先企业。

随后2009年开滦能源化工股份有限公司也与曹妃甸工业区签约,在曹妃甸建设60万吨焦油初加工,以及百万吨级焦油深加工项目,其焦油加工规模为目前世界上最大的,投资30多亿元分两期建设,从一、二期酚油、萘油、洗油、蒽油等几个加工产业链的建设,再向下游延伸发展,项目总投资要达上百亿元。

随着开滦集团接手唐钢进入京唐公司股权结构,今后双方在煤化工领域还可以很好地加深合作。

从路边拍摄京唐钢铁公司一期A焦炉(2011年8月18日拍摄)

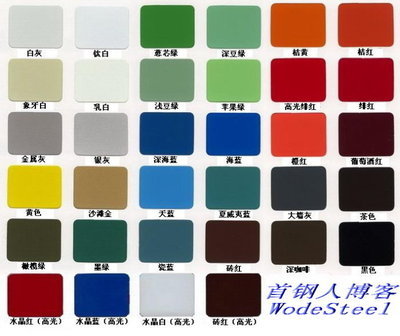

我们开车离开制氧厂之后,直接来到焦化厂。一期工程这里的4座百万吨级机械化焦炉,炉门高度(也就是炉内炭化室的高度)均为7.63米,是国内目前最大的,也是目前亚洲最大的焦炉。这组焦炉引进了德国先进技术,采用复热式自动加热系统,自动化程度很高,能自动测温、加热、装煤、出焦,自动炉顶炉台清扫,还有焦炉煤气真空碳酸钾脱硫制酸等新工艺,具有结构先进、严密、加热均匀、热功率高、功能性强、产量高、环保等特点。炼焦过程实施自动在线控制和监管、机车自动联锁定位和车辆自动操作,可实现全自动无人操作。每座焦炉投产后每年可生产焦炭105万吨、煤气4.2亿立方米、煤焦油4.75万吨,当A、B、C、D焦炉全部投产后自产焦炭达到每年420万吨。

虽然焦炉面朝马路的推焦车一侧道路很宽敞,但是整个焦炉区域有围挡,它是由绿植和栅栏门组合形成的,车辆不能驶入,而且我们几个人今天参观的时间很有限,所以只能从它的西南角起,沿着偏东北方向的马路一直开到顶头,没能凑近生产设备观看。

B焦炉与A焦炉规格完全一样(2011年8月18日拍摄)

第一个感觉是,这里比我想象的还要安静!我们没有赶上出焦,也没有看到装煤,大型机械化焦炉除了装煤、出焦时要机声喧闹一阵,散发炽热的辐射之外,冶炼焦炭时都相对平静。但是我感觉京唐公司的焦化厂出奇的宁静,既没有震耳欲聋的轰响,也没有持久的热浪扑面,闻不到刺鼻的烟灰煤气味儿,也看不到漫天粉尘飞扬。我就在敞开的车窗前不停地拍照。如果是个看热闹的外行人从焦化厂前面经过,一定不知道树荫后面50米远的这个静悄悄的黑家伙在做什么。所以,我首先感受到了一种现代化炼焦炉的生产环境,外在的环保效应给人深刻而直观的印象。我去过宝钢,却很遗憾没有看过它的焦化厂;去过全新的迁钢,也没有看过焦化厂,但是知道那里的焦化厂也达到了近乎京唐公司这个焦炉的环保水平。

原来北京石景山老首钢的焦化厂可不是这样,连50米、100米之外的路面上都是黑色的浮灰,尽管首钢那时也下了很多力气,可是焦炉煤气的味道在大老远的一炼钢道口就闻到了,始终阴魂不散,直到2010年末才彻底死去。

原来首钢石景山厂区自有4座焦炉,炭化室都比较小,最高的一座才4.3米,年产焦炭各自也只有几十万吨,新技术不多,环保问题严重,所以自身还需要大量外购焦炭才能维持生产。不仅从山西、河北一带的独立焦炭厂购买,北京东郊早先还有一个“北京焦化厂”,主要是为北京地区化工系统(化工局下属各厂)提供原料的,顺带为东部地区和重点单位提供煤气燃料,到2006年异地拆迁之前的47年里,向首都输送商品煤气148亿立方米,替代取暖燃煤达2000多万吨,而实际上焦炉煤气仅仅是它的“副产品”,其“主产品”——冶金焦炭——在计划经济年代的出路就是供给北京西郊的首钢使用。那时从东郊开火车装运焦炭绕着北京城转半圈到西郊,每天浩浩荡荡,是一大景观。2006年中期为了准备奥运会,无奈北京焦化厂只能提前给首钢断了粮。恰逢石景山地区钢厂也为相同目标开始逐步减产,因此首钢是在这样一个情况下开始改变焦炭供应格局的。

石景山首钢焦化厂一套最大的机械化焦炉,推焦机上的铁锈与脚下的黑灰相互映衬

因此,尽管首钢集团在建设大型钢铁冶金工程方面,向来具有很高的自行配套率和科技创新能力,包括自行设计和建造,但是大型机械化焦炉却恰好不是首钢的强项,甚至连国内最知名的专业单位“焦耐院”——鞍山焦化耐火材料设计研究院(现名“中冶焦耐工程技术有限公司”ACRE)原来也不具有这种技术。迁钢建设的几座由焦耐院ACRE设计的55孔JN60型“节能环保型6米顶装焦炉”,曾经是展示它技术水平高峰的国内最大规格焦炉,与宝钢二期的水平相当,但是与国外的水平还是有差距。

中国通行的水平室式机械化焦炉,发源于欧洲,已经有150年历史,会产生大量有毒有害物质,在世界上已经处于缩减和淘汰的地位,在我国却仍在普遍使用。国内以往能够设计的最大容积复热式焦炉,炭化室高度都是5.5-6米的,而且受耐火材料限制,炭化室孔数较少,一般需要建造三座才能达到每年生产焦炭100万吨左右。宝钢上世纪八十年代引进日本新日铁的焦炉,其炭化室高度也就是6米,而且20多年来没有再发展,到建设三期工程一直沿用。

上世纪八十年代末首钢石景山厂区的一座大型机械化焦炉外观

随着钢铁产业结构调整,根据前几年颁布的《焦化行业准入条件》规定,新建顶装机械化焦炉的炭化室高度必须≥6.0米、容积≥38.5立方米,还要达到各种清洁化指标。不仅如此,要在京唐公司这样狭小的土地上建设单产超过100万吨、充分利用京唐公司自产的高炉煤气和焦炉煤气循环资源的现代化大型“复热式焦炉”,必须采用炭化室高度达到7.63米规格、每座70孔炭化室、每孔产44吨焦炭的大型焦炉,才能满足基本的生产要求。这样一来,京唐焦化厂的装备水平就比宝钢三期超出一大截。

还远在没有正式筹备建设京唐公司之前,由于世界钢铁市场激烈竞争,德国钢铁巨头蒂森-克虏伯(ThyssenKrupp)在2000年决定让下属的多特蒙德(Dortmund)钢厂停产,导致合作伙伴——鲁尔煤业所属恺撒斯图尔(Kaiserstuhl)焦化厂的焦炭和煤气没有去处了,被迫于当年12月停产。巧的是,山东的兖矿集团为了做大煤化工产业,看准这个机会,把Kaiserstuhl焦化厂两座属于世界最先进的7.63米炭化室焦炉全套4.7万吨二手设备和钢结构买下,2003年由一冶派人前往德国现场拆迁,复建工程于2006年6月落成。这俩焦炉1992年投产,在德国只运行了8年,停产仅仅3年,非常新,成为当时国内尺寸最大、自动化程度最高、环保设施最完善的焦炉,使我国焦化技术水平一下子向前进步了20年,达到世界先进水平。这是亚洲地区最先建成投产的2×60孔炭化室高7.63米的大容积焦炉,投产后年产焦炭200万吨,甲醇20万吨,煤气处理量为每小时1.18万立方米。这次引进是我国焦炉大型化发展之路的开端。兖矿由此成为中国煤炭企业集团发展煤化工的两大集团之一(另一个是神华)。

不过近日有报道,昔日辉煌的这两座二手焦炉已经于2011年被拆除改造,由五冶集团施工,在原有的焦炉基础上进行重新砌筑安装,建成2×60孔7.63米新焦炉,年产干全焦175万吨,就在我写稿的前几天(2012年2月末)其中的2号焦炉已经点火烘炉,烘炉90到100天,预计在6月份可以出焦。我注意到所有的报道都没说焦炉是谁设计的,只提到ACRE为国内的监理方,因此推论兖矿的新焦炉可能依旧是用德国的设计,而且从“干全焦”一词可以知道它采用了先进的干熄焦技术。

我国购买焦炉二手设备的时代很短暂,仅仅几年就此结束了。在兖矿集团买进大焦炉之后,太钢、马钢、武钢、首钢京唐公司等国有钢铁企业,以及民营的沙钢,分别从德国的伍德公司(Uhde)和沙苛公司(Schalke)引进了13座7.63米焦炉和“四大车”技术,新建焦化厂都是与新建4000立方米以上大高炉配套,生产优质焦炭,由此真正开启了大焦炉时代。

而同期国内焦耐院(ACRE)在2005-2007年期间自己研制的炭化室高度为6.98米的两个型号的复热式焦炉(都被称为国产“七米焦炉”),先后被鞍钢鲅鱼圈、邯宝、天铁、本钢、宝钢梅山等企业相中,有些已经建成投产。

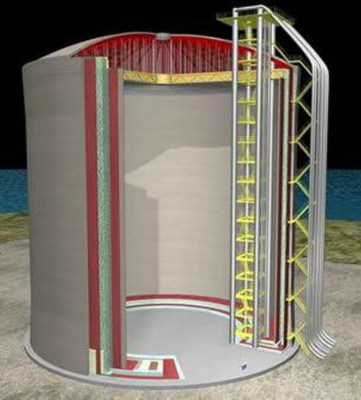

所谓“复热式焦炉”,就是在正常生产焦炭的过程中使用两种煤气加热,高炉煤气和空气从蓄热室侧面进入焦炉,焦炉煤气则从蓄热室下面喷入焦炉。所以复热式焦炉的结构有点特殊,在地基下面建有庞大的地下室,而以往单热式焦炉的地基里没有地下室。

在曹妃甸人工岛上最早出现的外国专家身影里,就有德国Uhde公司的一个小团队,在京唐钢铁第一批设备建造项目里,就包括他们提供的4座7.63米大焦炉。Uhde公司成立于1921年,是位于德国多特蒙德(Dortmund)的一所著名的老牌化工设计工程公司,在我国通称为“伍德Uhde咨询公司”,1996年伍德公司被德国钢铁业巨头克虏伯(Krupp)集团收购,现隶属德国蒂森-克虏伯(ThyssenKrupp)集团。兖矿集团拆的那座Kaiserstuhl焦化厂就是它的设计杰作。在近20多年里Uhde公司的合同收入大多数是来自德国之外的订单,它有超过4000名工程设计专家遍布于全世界,承包涵盖全部化工领域的工程项目建设。

戴着Uhde标志安全帽的德国老外在焦炉工地上

京唐一期工程的焦化项目是分两步走的,新闻媒体在报道中经常用“一步”和“二步”的词汇来分别描述,“一步”包括A、B两座特大型复热式焦炉,A焦炉是京唐公司第一个投产的节点项目,随后建设的B焦炉才投产。“二步”是继续建设了C焦炉和D焦炉。建造最晚的是D焦炉,直到2009年4月15日才开始砌筑,11月28日点火烘炉。现在网络上能够看到有关施工的媒体图片基本上还是建设A和B焦炉时期的。

京唐公司焦化工程占地面积为55.93万㎡,其中AB焦炉系统工程建筑面积为2.5万㎡,工程投资2.5亿元。施工方为“中冶京唐炉窑公司”和“中冶成工上海五冶炉窑公司”等几家单位。从下面这些图片中,可以看到这几座大型现代化焦炉是怎样一步步建设起来的。

焦炉最基本的主体结构是由耐火砖构成的,砌筑耐火砖时都要在这种大棚遮蔽下进行

现代复热式焦炉(同时用高炉煤气、焦炉煤气)的大致结构示意图

建造焦炉就要从基础开始,焦炉最重要的结构是蓄热室和炭化室,全部要用耐火砖来砌筑成一体。而耐火砖受热是要膨胀的,所以焦炉要有强有力的钢筋水泥结构和钢结构来“强约束”这种膨胀变形。下面这张照片就是正在浇筑过程中的A焦炉抵抗墙。抵抗墙位于焦炉基础的纵向两端,并靠紧炉体,炼焦时炉体受热后会产生热膨胀变形,抵抗墙对于炉体的纵向膨胀变形起到约束作用。

2007年夏季照片:正在浇筑中的A焦炉抵抗墙

砌筑A焦炉碳化室

7.63米炭化室砌筑是焦炉施工的核心,这种大焦炉工程应用的新材料、新工艺之多,是过去从未遇过的,它每座的基础长130.59米,宽30.57米,仅各种型号、形状的耐火砖型号就达1092种,砌筑量高达3.4万多吨,4座焦炉的耐火砖砌筑工作量合计是13.2万吨,实在惊人。要把这些形状各异的耐火砖按照图纸和德国专家的要求拼砌起来,真不是那么容易。

引进一套全新的焦炉系统,其实对国内耐火材料的技术换代还有很大的促进作用。焦炉用的耐火砖有硅砖、粘土砖、高铝砖、缸砖、隔热砖等,由于设计结构不同,一般90%以上是造型样式奇特的各种异型砖(根据一座国内通用的4.35米炭化室焦炉测算,耐火砖总量约为9582吨,耐火砖号共计305个,其中异型砖295个,占96.72%),即使在炭化室高度相同、但是设计厂家不同的焦炉之间异型砖也很少能相互通用,必须专门组织国内耐火材料厂按照设计图纸去生产出来(极少量品种为直接进口),然后对应供给指定的钢铁厂砌筑使用。如果能够生产出符合某钢厂质量和数量要求的耐火砖,这些配套厂也就占据了稳定的一块市场,所以也很希望钢铁企业生产技术设备更新换代时相互借鉴,以求能够“分一杯羹”给它们。引进的权威层次越高,今后在国内被推广使用得越多,各个配套单位的平均生产成本也就大大降低,是大家都有利的好事。首钢也希望7.63米炭化室大型焦炉在国内被采用得越来越多,可以使今后的维修费用能大大下降。老外Uhde公司也同样指望在首钢之后,能赢得更大的市场份额。

首钢这次带头引进7.63米炭化室大型焦炉,就是一个带头“吃螃蟹”的人,同行都在看你引进的结果。所以这个焦炉是否成功,对于首钢总公司、京唐公司、中冶唐山炉窑、中冶上海五冶炉窑、德国Uhde公司,以及各个耐火材料厂,具有一举多得的意义和影响。

B焦炉基础绑扎完钢筋,也进入砼浇筑阶段

砌筑B焦炉

京唐7.63米D焦炉工程开工砌筑的第一层耐火砖

焦炉上煤通廊已经完成了最后一段(从B105转运站到煤塔)的吊装施工,实现了上煤系统的全线贯通

A焦炉上煤皮带通廊全貌

壮观的焦化一期上煤系统皮带局部,连接着厂区内部堆场和焦化厂

A焦炉皮带通廊下方马路没有黑色煤粉掉落,非常干净(2011年8月18日拍摄)

按照钢梯9层、每层左2米右3.3米长度估算,焦炉皮带通廊最高处约为50米

京唐钢铁使用的煤种,不仅是焦化厂用的,还包括自备发电厂、高炉等处使用的,全都来自山西焦煤、同煤、阳煤、神华等国有供应商,签订了各种炼焦煤、弱粘结煤、喷吹煤、邢台和徐州气煤、潞安寿阳喷吹煤、电力煤的需求合同,还有淮北主焦煤和孝义焦煤等。

A焦炉上煤皮带通廊总长1600米,重达3200吨,是一共有16个转运站的上煤系统。据CCTV报道说,在曹妃甸仅京唐钢铁基地一处地方的皮带全长就有42公里。皮带机运输系统在京唐公司厂区里蔚为壮观。直到我第三次再到厂区里转,感觉确实如此。

机械化焦炉有所谓“四大机车”,分别叫作装煤车、推焦机、拦焦车、熄焦车。体量最大的是推焦机。现在凡是采用“干熄焦”工艺的企业里熄焦车都改为熄焦罐了,京唐公司也是。

正在装配中的拦焦车主体

拦焦车是焦炉上个头儿排第二的作业车,设置在焦炉出焦一侧(通常称为“焦侧”)的轨道上,它的作用是拦着(引导)从炭化室推出来的炽红焦炭,落到下面轨道的熄焦车(或熄焦罐)上,并负责打开、清扫与关闭焦侧的炉门,还同时清扫炉框和炉台,它还负责把推焦过程中产生的烟气收集起来,减少焦炉烟尘对大气的污染。

很多反映焦炉工作场景的照片或视频影片,都是从拦焦车位置(焦侧)拍摄,都认为出焦是很壮观的景象,其实他们哪里晓得,以前拦焦车完全要靠人操作,工人的工作环境比炼铁炉前工、炼钢炉前工还要艰苦,他们与炽热的红焦仅有一板之隔的距离。

基本装配完的拦焦车

装配推焦机现场,300吨大型汽车吊与它相比都只象一个玩具

推焦机是在焦炉机械里个头最大的,在与出焦侧相反的焦炉背面(习惯称为“机侧”)的轨道上运行,按程序开启取、关闭机侧炉门,把红焦从焦炉炭化室推出去,负责炉门、小炉门、炉框清扫、头尾焦处理、平煤和余煤处理等项作业。

推焦机和拦焦车作业是要同时进行的,一个在机侧,一个在焦侧,真是一对儿兄弟,而且还必须是配合默契的兄弟,通常用一个拗口的术语描述叫“机焦侧车辆自动对位与联锁”,也就是焦炉同一个炭化室两侧的炉门在出焦的时候是同时打开的,两边的机械对位必须绝对准确,不能错位,也不能错开任何一个炉门,因此自动化控制作业对于实现高效、安全、节省非常重要。

蓝色罩棚为正在砌筑的B焦炉,推焦机和装煤车都已经组装好

我在路边看巨大的推焦机(2011年8月18日拍摄)

焦炉顶上的装煤车,是四大机车里排行老三的大型作业设备

除尘式装煤车是焦炉生产的另一个重要工艺设备,它在焦炉顶部工作,来回行驶在轨道上。当焦炉出完焦炭之后,它从煤塔漏嘴里取出一定量、按比例配制好的炼焦煤,用螺旋给料器通过炭化室顶部的装煤孔,再次按顺序把煤填入炭化室内,给下一次冶炼做准备。由于炉顶温度很高,司机室是密闭隔热的,内有空调。

A焦炉正在顶部装煤,装煤机打开已经出焦的炭化室装煤孔

安装完的A焦炉局部管道

每一格炭化室外的点火控制箱排列整齐,蔚为壮观,像是列队在等待烘炉

复热式焦炉特有的地下室结构,焦炉煤气通过加热管道进入焦炉的蓄热室

A焦炉烘炉当天景象,炉顶部分施工尚未完成,轨道也没有铺

德国技术人员在检查A焦炉安装好的点火装置

在焦炉设备调试过程中,中外双方联合攻关

2008年4月15日京唐钢铁A焦炉点火烘炉仪式,炉体温度达到1125℃后具备装煤条件,7月1日正式装煤投产

即将完工的B焦炉,机侧尚未清理场地,在员工身后可以看见2台巨大的推焦机(A焦炉和B焦炉各一台)

A焦炉试产期间的机侧景象

由于这种大型焦炉生产出来的焦炭质量非常稳定,所以为后面的大型高炉生产创造了条件,试生产后的高炉焦比稳定在280公斤,煤比150公斤的比较理想的水平上。根据首钢BSIET的资料,如果今后京唐公司一期完全正常“顺行生产”的话,通过有效的节焦降耗措施(例如增加高炉喷煤)可以每年省出大约120万吨优质焦炭,基本上就省出一个焦炉的产量做机动调节。这些富裕焦炭在没有建设二期工程时可以外销,二期工程建设也可以减少一个焦炉的投资,也是很有意义的一件事。

非常有意思的是,京唐公司一期焦化厂投产之后,我至今还没有见到任何媒体发表过这些焦炉“出红焦”景象的照片!要知道7.63米焦炉的作业程序是各个炭化室轮流出焦的,大约每天推焦110次左右,应该总有机会看到出焦过程,可是只见到一两张《首钢日报》记者拍的出焦试车照片。这不仅因为A-D四座焦炉的“焦侧”都不面朝向厂内公路一侧,在外面不能直接看到,即使进去看到了(要象《首钢日报》记者一样登上焦侧炉台走道才能拍摄到),再也不会有那种吞云吐雾的景象,整个出焦过程基本是封闭的,焦炭直接落进出焦车下面的焦罐里,烟尘几乎全部抽走处理。而下沉式的熄焦车(焦罐)被外侧遮挡,不在高处根本看不到它装满焦炭的身影。所以,随着7.63米特大焦炉的投产,完全改变了以往人们对焦炉出焦过程的印象,再也见不到本文前面我贴的那两张白天和黑夜出焦图片的景象。

封闭式出焦试车,在炉台这个位置都看不到推出来的炽热焦炭

2008年8月15日京唐A焦炉首次出焦,熄焦车最初是方形的,干熄焦设备尚未建设,启用远处的备份湿法熄焦塔

那么下面一步,装满焦罐的炽热红焦要送到哪里去呢?

一般焦炭出炉的温度大约在1000-1100℃左右,出炉后由密闭不透气状态转为接触空气,焦炭就会直接燃烧起来发生损耗,因此必须迅速灭火。过去都是经过喷水加以冷却,称为“湿法熄焦”。湿法熄焦在我国焦化厂被普遍使用,至今还是主力工序,但是它有三个致命的缺点,一是严重污染环境,喷水熄灭焦炭时,有HCN(剧毒无色的氰化氢)、H2S(剧毒臭鸡蛋味的硫化氢)、NH3(有强烈刺激味道的氨气)、酚类及粉尘等有害物质排入大气,而且熄焦水也把污染物质进一步扩散;二是浪费大量热能,焦炭所含物理“显热”直接变成蒸汽排到大气,或被水吸收流走,同时消耗了大量的水;三是影响焦炭质量,湿法熄焦会增加焦炭的含水量,并导致炸裂大焦块(或出裂纹),尤其对于3500立方米以上大型高炉强调要使用的高强度、低水份的冶金焦,无法再承受做为料柱主体所受到的高压强,是绝对不能采用的。

所以现在推广应用非助燃气体等吹灭火焰的“干法熄焦”法。在钢铁业界里,约定俗成对干法熄焦的设备有一个简称,就是“干熄焦”。干法熄焦是相对湿法熄焦而言,是目前国外较广泛应用的一项节能技术,其英文名称为Coke DryQuenching,简称CDQ。是以氮气为吸热的载体,通入干熄焦炉内与炽热的红焦炭换热,从而冷却红焦,使火红焦炭由1000℃左右冷却至250℃以下(京唐公司干熄焦为降到200℃以下)。吸收了红焦热量的氮气把热量传给干熄焦的锅炉,产生蒸汽,一边回收蒸汽直接进行发电,一边把蒸汽通入厂内蒸汽管网去使用。灭火后的焦炭再经筛选,即成为高炉可以使用的大块冶金焦。氮气放热以后被冷却,再次由循环鼓风机打到干熄炉去,在这样一个密闭的系统内完成熄灭焦炭、回收热能过程,基本消除了湿法熄焦排放有害物质和湿蒸汽的情况。

干熄焦工艺发展到今天,具有代表性的只有两种,一是德国蒂森-斯蒂尔奥托80年代发明的TSOA公司设计的工艺,二是日本新日铁公司设计的工艺。这两种技术在消化吸收前苏联干熄焦技术上都有创新,有各自的特点,但是基本流程大同小异,具体差异仅仅在于装焦、排焦、循环气体除尘等方面有区别。

干熄焦技术起源于瑞士,在上世纪40年代很多国家开始研究这一技术,采取的方式各异,规模小,生产也不稳定。苏联曾经一度走在世界前列,有40%的焦化厂采用干熄焦,但是后来它的发展停滞了。70年代的全球能源危机促使这项技术又快速发展起来。资源相对贫乏的日本,率先从苏联引进干熄焦技术,并在装置大型化、自动控制和环保方面做了大量改进,形成日本式的新技术专利。90年代的日本新日铁(NSC)和日本钢管(NKK)两家企业,建成的干熄焦装置就可以达到每小时200吨的处理能力。该技术已经在世界全面领先,不仅在日本使用,还出口到德国、中国和韩国。

我国干熄焦装备技术始于20世纪80年代宝钢从日本引进的每小时75吨CDQ装置,截至到目前在宝钢一共有12套75吨CDQ。1996年济钢投产2套引进俄罗斯国立焦化设计院的70吨CDQ。还有上海浦东煤气焦化厂全套引进乌克兰的CDQ技术和设备。在2000年以前我国仅有这三家焦化厂有CDQ。后来首钢和马钢也分别引进。很可惜,少量引进的俄罗斯和乌克兰的技术,与德国、日本的先进技术相比,差距非常明显,所以尽管价格便宜,在中国仍然没能打开市场。

首钢石景山老厂区最早的那一套CDQ,产能每小时65吨,由日本政府的“绿色援助计划”提供主体设备,辅助设备首钢自己采购,全部设计是新日铁工程公司与首钢设计院共同合作完成的,于2001年初投产,自动化水平远远高于济钢引进的俄罗斯产品。新日铁和首钢在干熄焦领域的合作也就是从那时开始的,直至发展到今日的京唐公司最大号的CDQ。马钢的CDQ装置是ACRE设计总承包的,并成为国家干熄焦“一条龙示范”工程样板。到2004年马钢和通钢CDQ装置技术和设备国产化示范顺利投运后,为我国自行设计CDQ装置技术奠定了基础。鞍山焦耐院ACRE和首钢设计院BSIET,已经成为全国领先的两家干熄焦装置设计单位。

你瞧这里出现了与CDQ有关的三家机构名字——新日铁工程公司,首钢设计院(现名“首钢国际工程公司”BSIET)和鞍山焦化耐火材料设计研究院(现名“中冶焦耐工程技术有限公司”ACRE),其中国内的两家名字都很熟悉。

新日铁工程株式会社(新日铁工程公司)是日本钢铁业“老大”——新日铁株式会社所属的全资子公司,在冶金节能环保方面,特别是干熄焦工艺和设备上拥有国际先进的技术与经验,在中国引进的干熄焦技术中,绝大多数都是新日铁的。这家公司从1976年给八幡制铁所建造第一个56吨的CDQ开始,到2008年建设京唐焦化厂CDQ之前,在全球已经有它68座中标的CDQ投产,其中日本占23座,日本以外45座(韩国9座,中国33座,德国1座,印度1座,中国台湾1座),还有巴西在建的5座,台湾在建1座。

首钢国际工程公司BSIET是有甲级资质的冶金工程总承包单位,在开拓国内外冶金环保事业方面有很大成绩,先后完成、或正在建设首钢、霍州、新余、首黔、印度JSW、印度布山、马来西亚金狮等焦化厂,以及武钢、济钢的干熄焦等工程,是国内焦化工程设计建设的一支劲旅。它在建设CDQ方面的优势,在于同时具有全面设计一个钢铁厂内部各系统的能力,尤其象设计曹妃甸人工岛上的复杂的钢铁能源收集输送系统,从铁烧焦,到炼钢、连铸,再到热轧冷轧、发电、海水淡化,结合所有的冶炼轧制工艺,可以做到能源的输入和消耗完全“产销平衡”。所以在焦化行业也被认为是全国首屈一指的机构。

鞍山焦耐院ACRE在焦化工程设计方面一直是国内公认的老大,也是甲级资质,但是它的业务范围都集中在焦炉、煤气炉、制气工程、储配管道设施、耐火材料、汽电煤气“三联供”工艺等,局部优化设计、采用新技术,都没有问题,但是不具有全面设计一个钢铁厂内部各系统的能力。这样一来ACRE与BSIET自然就拉开一个很大的距离。

新日铁工程公司正是因为相中了首钢BSIET的全面设计能力,所以在2003年首钢和新日铁再次合作承接建设承德钢铁公司的一套80吨CDQ装置之后,决定正式联起手来大干一场,于2004年双方合资成立了“北京中日联节能环保工程技术有限公司”(简称中日联公司BJCEEE),主要面向国内市场,发挥日方的技术优势和中方的资源优势,专门做干熄焦(CDQ)、煤调湿(CMC)和冶金领域环保节能工程,先后承接了26套干熄焦项目,在钢铁业界获得非常高的评价。

京唐公司1号干熄焦,是合资公司的第13套CDQ装置。最初的设计,是准备采用国内已经大量装备的125-140吨CDQ装置两套,以对应一组(A和B)焦炉200多万吨的产量,但是发现占地面积太大,成本太高,而且C和D焦炉还要再装备两套,显然京唐公司仅一期工程就要4套CDQ,实在太不经济了,运转也过于复杂。必须大幅度削减建设成本,才能充分取得节能效益。

京唐公司7.63米焦炉的每孔炭化室全焦产量是44.03吨,A和B两座焦炉一共120孔炭化室是分别轮流出焦的,平均每小时只有5-6孔炭化室出焦,所以设计人员核算得出每小时的全焦产量是239.9吨的数据,因此最好是建设一套处理能力为240吨以上的干熄焦装置及配套设施,来满足需求。C和D焦炉也可以另外建一套同样规格的干熄焦装置。然而,新日铁方面历史上制造的最大CDQ也就是200吨左右的(君津4号5号为200吨、大分1号2号为190吨),还没有搞过这么大的。

当然CDQ装置的大型化也不能随意,并非越大越好,干熄槽的大型化使炉内温度分布出现偏析,会导致热交换效率恶化。据说中日双方人员各自组织攻关小组,在三维数字仿真模型方面做了很多工作,终于突破技术难关,合作研制了只用一套就能处理一组焦炉所产焦炭的大型CDQ装置,以260吨创了世界纪录,实际最大处理能力可以达到280吨。创造了中国第一和世界第一,有非常巨大的实用推广价值。

毫不夸张地说,通过这样一个发展应用过程,形成了京唐公司独具特色的“首钢干熄焦”技术,进一步提高了首钢在冶金装备大型化方面的权威地位。

京唐公司每一套CDQ装置每年可以处理炽热焦炭198.59万吨,温度1000±50℃(按345天计);年产干熄焦炭192.83万吨(不含焦炭烧损、焦粉),年产焦粉3.97万吨。这个345天的数字曾经令我困惑,为什么不是按365天设计CDQ的产能呢?后来看到新日铁方面的说明,原来是他们的检修周期可以达到每1.5年或2年才进行一次,每次最多20天,所以CDQ的作业率在一年里按345天算是他们的习惯。如果遇到当年不检修,实际干焦炭的产量一定大于200万吨。

京唐公司第一套260吨CDQ装置在2009年5月9日顺利投产,它的余热锅炉每小时可以产出压力达9.5兆帕、温度为540℃的高温高压蒸汽151吨(折合每吨红焦产生0.59吨蒸汽),每年可以生产蒸汽110万吨,比3.82兆帕“中压”系统和5.4兆帕“次高压”系统分别多回收电能大约15%和8%。如果这些蒸汽全部用来发电,每年可以发电大约3亿千瓦时(3亿度),同时每年减排二氧化碳大约24万吨。干法熄焦后的焦炭品质很好,提高了“热反应性”和“反应后强度”,用到大型高炉去炼铁可以降低“入炉焦比”2%,提高生铁产量1%。对比湿法熄焦,用水完全是密闭循环的,每1吨焦炭能节水0.5吨,别小看这半吨水,对于京唐公司所用淡水来源都要依靠海水淡化系统来说,就是一个极大的数字。

京唐公司焦化厂的第二套CDQ装置开工已经是2009年3月6日,比较晚,但是总工期只有10个月,施工有了经验积累,还是很快的。2010年1月19日第二套CDQ装置投红焦正式运行。最后经过核算,整个260吨CDQ装置的建设成本,比选用2个小规格的要降低20%-25%,运行成本降低20%,占地面积减少25%。

京唐公司260吨CDQ装置的成功,是首钢的设计优势与新日铁的技术优势相结合的典范,为今后共同开发中国干熄焦市场一定能产生非常正面的影响。

首钢焦化厂2001年1月投产的1号干熄焦,就是新日铁提供的主体设备和技术

就干熄焦的规模而言,我国目前居世界首位。截止2009年6月我国投产和在建CDQ装置有123套,其中已投产71套,产能达6000多万吨,相应的干熄焦年产能达到11448万吨(1.145亿吨),占焦炭总产能的35%,钢铁企业的干熄焦率高达50%。目前我国的CDQ装置从50-260吨一共有16种规格。首钢京唐钢铁公司2×260吨的CDQ是目前世界最先进、最大规格的第二套装置,也是国内吨位最大规格的。唐钢有一套2008年7月建设的1×180吨干熄焦装置,为国内第二大。

我国钢铁业界和煤化业界经过认真分析总结,认为采用干熄焦技术不但提高了焦炭的质量,还有多种节能降耗的效益:

第一,回收红焦显热。出炉的红焦显热大约占焦炉能耗40%,这部分能量相当于炼焦煤能量5%。采用干熄焦能回收80%的红焦显热,平均每干熄1吨焦炭可回收压力为3.9MPa、温度高达450℃的蒸汽0.45-0.6吨,能显著降低产品成本,并达到节能降耗的效果。

第二,减少环境污染。干熄焦产生的蒸汽可用于发电,可以避免生产相同数量蒸汽的燃煤锅炉对大气的污染,尤其可减少二氧化硫、硫化氢的排放。另外,在保持焦炭质量的前提下,采用干熄焦工艺可以增加弱粘结性煤用量、减少焦煤、肥煤配入量10-20%,缓解炼焦煤的资源紧张。

第三,节能降耗效果显著。以国内数量最多的140吨CDQ装置测算,实际运行产生的效益为每年产生蒸汽40万吨,年发电量2700万千瓦时(2700万度),二者年创效益为3700万元;降低焦化工序综合能耗(吨焦能耗)40千克标准煤,向大气排放污染物减少36.96万吨。

京唐公司焦化厂两组大型260吨CDQ装置(2011年8月18日拍摄)

京唐公司焦化厂采用新日铁CDQ干熄焦技术的巨大圆形熄焦罐(2011年8月18日拍摄)

我在京唐焦化厂尽头看见了圆形的7.63米焦炉熄焦罐车,它最多可以一次装280多吨红焦,它庞大的身躯令人有一种敬畏感。我知道国内有邢台冶金机械厂(现名中钢邢机公司)2008年起就为武钢生产这种熄焦罐车。还有一种多面体形状的干熄焦罐车,是由位于辽宁省兴城市的葫芦岛首钢东华机械厂(现名首钢东华机械有限公司)生产的,用在4.3-6.0米焦炉上。

葫芦岛首钢东华机械厂制造的多面体干熄焦车,应用在规格较小的焦炉上

京唐公司260吨CDQ装置为中国第一大

从侧面看CDQ装置

京唐焦化厂应用CDQ装置后,拦焦车下的熄焦罐已改为圆形的

两个一组的熄焦罐用电机车牵引到熄焦塔下

京唐公司焦化厂用的CDQ装置结构图

提升到1号CDQ装置半空的260吨熄焦罐,盖口边缘还在冒着火焰

2009年5月19日,首钢京唐公司260吨干熄焦第一批红焦缓缓进入熄焦装置

京唐公司目前的焦炭是自产自用走完一个循环的,没有外销的需要,因此也不中间落地储存,焦化厂自身几乎没有调节量,厂区也根本没有落地堆放的焦炭库。我在京唐公司厂区里开车转,到过巨大的内部料场,也没有看到任何焦炭的影子,基本印证了这个事实。原来那些经过CDQ装置冷却后的焦块,都落到皮带机料斗里,通过封闭式的皮带通廊直接运到炼铁分厂料仓去了。尽管我们事先知道高炉炼铁环节根据炉况和操作情况(出铁量大小、加料强度),需要焦炭供应做到及时准确,而绝对没想到的是,据BSIET介绍,高炉料仓里的焦炭矿槽总容积虽然有7350立方米那么大,但是却只能暂时存放3307.5吨焦炭,限时10个小时零18分钟(10.3小时)!此后必须送进高炉,以接纳下一批焦炭,否则焦炉就要停止出焦。10小时!这也就是高炉一次进行“小修”的预定时长。京唐公司生产物料的精准控制程度,由此可见一斑。

当一家钢铁企业确定自产焦炭不能满足数量要求、有需要外购的情况时,一般才会建立焦炭库,以应对生产的急需和不均衡性。在京唐公司,全流程都是按照“产销平衡”来设计,所以对任何中间产品的循环都做到了“精准到位”,不早不晚,不多不少。所有大宗物料的精准控制,都来自于前面说到的生产指挥中心。如果出现象5500立方米大高炉故障、导致长时间“休风”停止出铁的非常情况,焦炉就得马上减少(还有一座高炉生产)或停止(全部高炉停产)出焦,以保证供应量的平衡有序。

说完了焦炭,也说了煤化工产品,还得交代一句焦炉煤气都跑到哪里去了。

与A焦炉配套的15万立方米干式煤气柜,由能源部燃气分厂管理

京唐公司把焦炉煤气集中输送到几个巨大的干式煤气柜里储存。这些24边形的钢制煤气柜直径53.6米,运行压力为7000帕左右,煤气主管道直径为2.2米。A焦炉的煤气除了自身要循环用去一些外,在京唐公司内部主要供给高炉的热风炉、烧结厂、套筒窑(生产炼钢用的石灰)、轧钢加热炉等用户使用。后续三座焦炉建成后,焦炉煤气的用量随着5个轧钢厂的加热炉和退火炉等依次启用而大幅度提高。

这趟焦化之路终于转完了,咱的介绍够详细吧?下面就“铁烧焦”里的“烧”字,再讲点知识。

爱华网

爱华网