近年来,我国核电站发展迅速,同时核安全也受到国家及民众的关注,核电技术标准也有很大的提高。新一代核电站中将放射性废液处理设施由核岛分离出来,建成独立的废液处理中心,在节省投资的同时,提高核岛的安全性。废液处理中心将集中处理核电站内所有设施产生的放射性废液。因此,需要研发一种全新的放射性废液转运方案,在保障安全的情况下机动灵活的将不同设施产生的中放废液转运到废液处理中心。

1 中放废液转运方案研究核电站产生的放射性废物种类较多,自然特性各不相同,针对不同的废物开发了不同的处理技术,处理系统的设备和运行费用昂贵,在机组数量少的情况下产生的废物量不够多,设备的利用率较低。由于提高设备利用率,控制投资等原因,核电站建设了废物处理中心,用于处理电厂内数个核电机组产生的废物[1]。废液处理系统作为废物处理的重要构成部分,脱离核岛厂房,在废物处理中心建设了废液处理中心(以下简称处理中心)。

现阶段核电站中采用管道输送方式将废液输送至处理设施,输送管道受到地理位置、地形的制约,且长期埋于地下,存在管道、阀门泄漏的风险,退役过程中还将产生大量的放射性废物。为了免除管道输送带来的各种弊端,同时增加废液转运的灵活性,拟用一套中放废液转运系统,包括一台可移动废液贮存装置——中放废液转运罐车、废液接收(排出)系统和冲洗系统,通过厂内车辆运输将废液由产生设施运送至处理中心。

本方案中废液收集于高位贮槽中(贮槽高于罐车顶部),中放废液通过自流方式进入罐车,罐车接收废液流程见图1。该系统可以分为废液接收系统和冲洗系统两部分,其中废液接收系统包括中放废液贮罐、阀门及相应的管道、快速接头及软管;冲洗系统由去污剂罐、阀门及相应的管道组成。废液产生设施与处理中心建设专用废液转运接口,可通过软管和快速接头与罐车实现连接。转运完后用去污剂对废液输送管道和转运软管进行冲洗,以便清除管道中残留的废液。

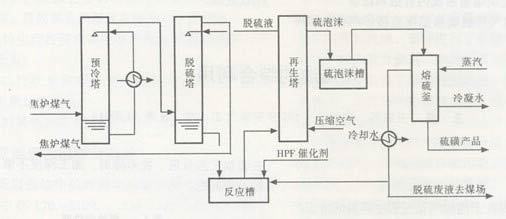

图2为罐车将废液转运至处理中心的流程图。软管连接后由中放扬液器采取抽真空方式将罐车内废液抽至处理中心,同样转运完成后利用冲洗系统对管道及软管进行冲洗。

2 转运设备—罐车设计废液转运方案中用到中放废液转运罐车,根据《放射性物质运输规程》中相关规定,罐车应具有良好的屏蔽效果以及检漏设备,达到IP-2型货包的要求,以满足安全运输的需求。同时为满足工艺运输要求,拟采用的罐车包括:主体装置、辅助系统、安全系统等。

(1)主体装置作为罐车的基础构成部分,包括主体框架、屏蔽容器、罐车装卸料接口。

主体框架:作为罐车重要的组成部分,承载着屏蔽容器,并为其他系统的设备和管道提供安装空间及防护措施。由于屏蔽容器采用铸铅材料,重量较大,框架结构需满足承重及运输要求。

屏蔽容器:为中放废液提供辐射防护屏障,内部设压力容器存放废液,外部采用铸铅结构进行屏蔽。罐车表面剂量达到工作允许值(罐车表面剂量率≤2mSv/h,距离罐车表面2m远处剂量率≤0.1mSv/h);同时屏蔽容器能够承受真空系统和压空系统产生的正、负压力。

罐车装卸料接口:通过带有快速接头的连接软管,实现罐车与设施的快速连接,减少人员的操作时间。

(2)辅助系统为罐车实现自动装、卸料功能提供必要动力,包括真空系统、压缩空气系统、气体净化系统。

真空、压空系统:为罐车自动接收、排出废液及管道冲洗提供动力。

气体净化系统:对罐车的呼排气和真空系统排气进行处理,使其能够达到就地排放的限值。

(3)安全系统为罐车的安全运行提供保障,防止出现冒槽和泄漏事故,包括液位监测系统、泄漏报警系统、自动控制系统。

液位监测系统:监测罐车内废液的液位,防止溢出,达到一定液位停止接收废液,同时为控制系统提供参数。

泄漏报警系统:对屏蔽容器外侧环境进行监测,防止屏蔽层外积存废液。

自动控制系统:对罐车进行自动控制,连接软管后可自动完成罐车的装、卸料及冲洗功能,减少人员操作。

3 结语罐车运输方式激动灵活,不受地震地质等条件影响,退役时清去污方便,产生的放射性废物量小,对周围环境潜在影响小。在发生如福岛核电站等事故产生放射性废液泄露的情况下,转运罐车也将能发挥其可移动灵活、操作方便、安全可靠等优点,及时将泄漏的放射性废液转运出去。即使存在管道输送前提下,罐车输送也可作为其补充应用手段,保障设施的安全,在核电站及核设施中有较大的应用前景。

【参考文献】[1]张志银,严沧生,黄来喜,等.核电厂放射性废物最小化[M].中国原子能出版社,2013:31-32.

爱华网

爱华网